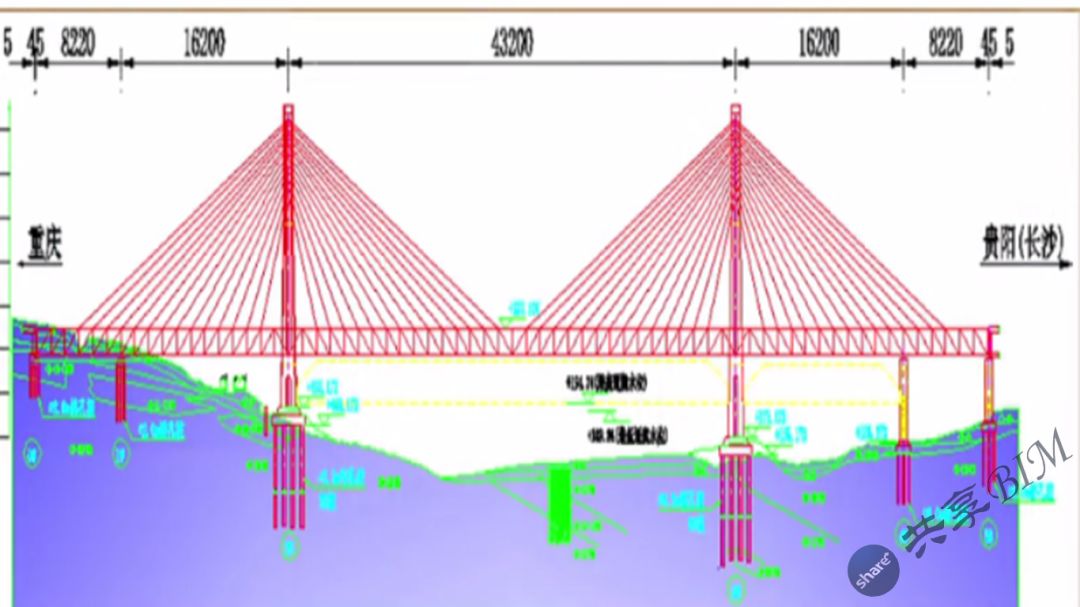

一、工程 概况 工程概况:渝黔铁路白沙沱长江大桥是渝黔铁路的关键控制性工程,全长5.3公里。是世界上首座双层六线铁路钢桁梁斜拉桥,也是世界上延米载荷最大的桥梁。主桥采用双塔双索面钢桁梁钭拉桥,主跨为432m,全长920m。两主塔均为H形钢筋混凝土塔,2#塔高175m, 3#塔高192m。钢桁梁桁宽24.5m,桁高15.2m。全桥钢梁总重4.1万吨,斜拉索3300吨。大桥分为上下两层,上层为四线客运线,设计时速200km;下层为两线货车线,设计时速120km。

BIM应用需求:大桥体型大、结构复杂,传统CAD设计效率低,易出错。构件生产、存储、安装涉及多个参与方和多个部门,且数量庞大、类型众多。施工工期长,不同施工项和工序关联紧密,进度管理难度大。大桥结构创新性大,施工工艺难度高,现场交底难度高。大桥作为控制性工程,质量要求高,安全问题涉及范围广。成本投入大,钢杆件与板件成本管控要求高。

二、 BIM实施方案

BIM在技术分析方面的应用包括施工设施与机械设备的BIM建模、建模组装。根据设备参数建立施工机械模型,通过参数定义模型的机构运动,实现钢梁吊装方案精确模拟。将各构件模型分别进行定位、组装,完成全桥结构模型的装配。

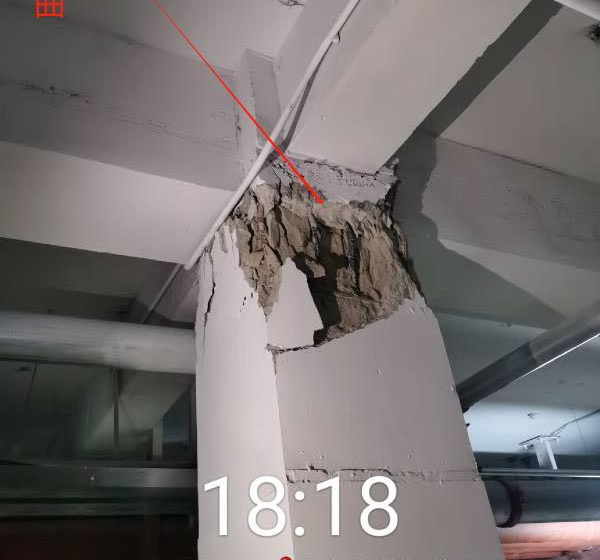

碰撞检查:基于建立的三维模型进行碰撞检查,提前发现施工中存在的问题,提高设计和施工质量,减少返工和材料消耗。在项目实施过程中,对于常用的各标准构件均采用参数化设计方法建立模板,在通过碰撞检查后成为企业BIM模型库的一部分。

BIM设计建模:4D-BIM系统所需主体模型由中铁二院提供的BIM设计模型通过数据接口转换导入。场地模型包括架梁吊机、拼装支架、钢粱预拼场以及地形模型。

设计与施工模型共享:BIM的核心价值之一即模型信息的集成与共享。本项目的设计模型通过接口导入清华大学4D-BIM施工管理系统,实现设计阶段向施工阶段的模型共享。大桥主体模型通过CATIA软件建模,而其他附属场地设施通过3ds软件建模。

跨平台物料管理:大桥构件的生产、存储、安装涉及多个参与方和多个部门,且构件数量庞大、类型众多,对物料的追踪与管理造成一定的困难。采用跨平台解决方案,实现构件级别的物料管理。包括数字化下料、跨部门物料协网管理、二维码物料追踪、实时同步查询分析

动态实时进度管理:系统以WBS为核心,进度计划为引擎,集成三维模型、属性信息等内容,实现动态实时进度管理。

施工模拟:可以天、周、月为时间单位,按不同的时间间隔对施工进度进行正序模拟或逆序模拟,形象反映施工计划和实际进度。对重要工序进行施工模拟包括顶推施工工艺模拟、钢梁吊装精细化模拟、钢梁顶推精细化模拟、钢梁架设与合龙精细化模拟。

钢梁成本管理:通过导入钢梁采购、加工和安装的成本,并与进度相关联,系统可以针对计划进度和实际进度,自动计算整个工程、任意WBS节点、3D施工段或构件的工程量和成本,并以图表形式提供钢梁成本统计和分析。

通过碰撞检测等手段,减少设计错误,避免设计变更,节约施工成本;物料及质检资料借助二维码和物联网实现无纸化管理,节省管理成本;不同部门通过PC、浏览器或手机终端协同工作,管理更为快捷方便;构件库存不足、 构件应力异常等问题自动警报,确保施工正常开展;进度、物料、安全、三维模型等集成BIM数据可用于桥梁运维管理。