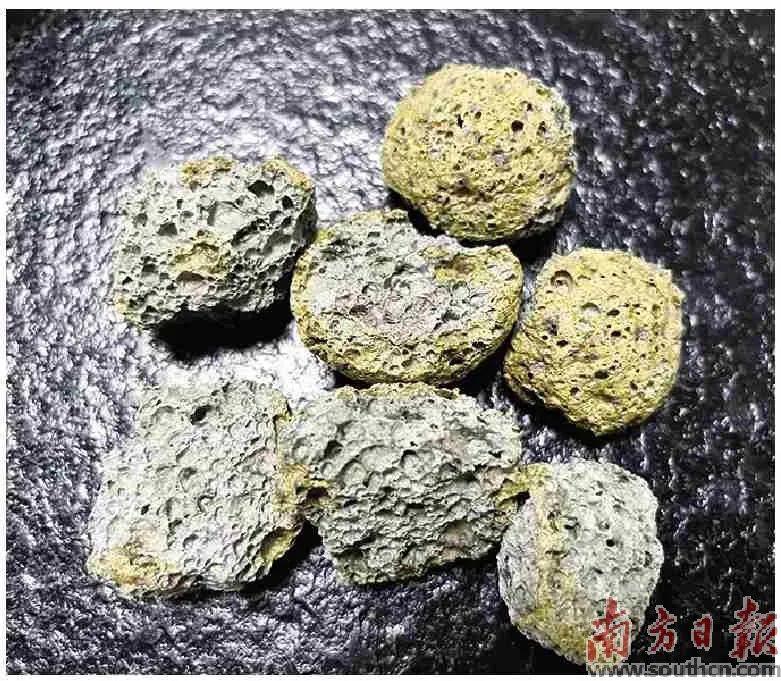

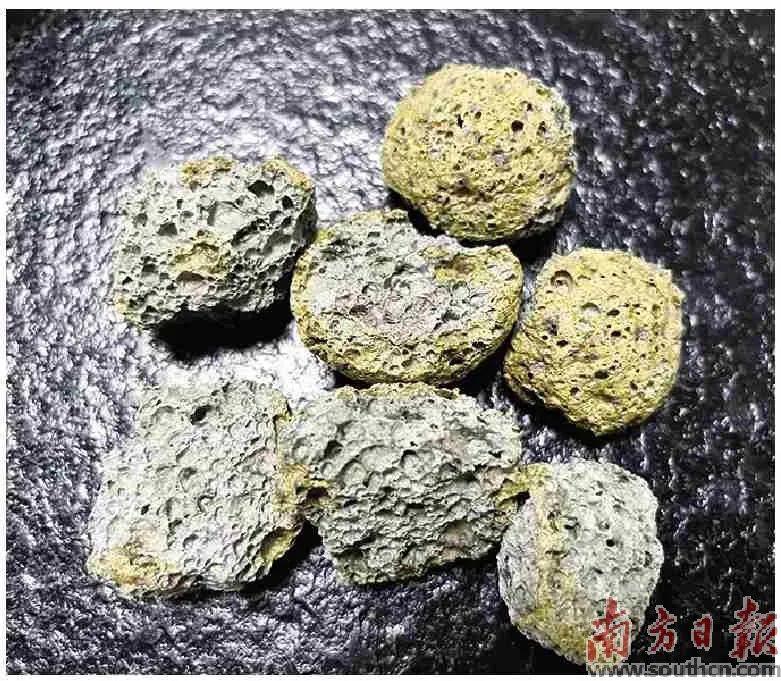

利用铝灰生产出来的多孔陶瓷材料,可以作为替代砂石的生产原料。受访单位供图 被国家列为危险废物的铝灰,通过“干法成型+高温烧制”工艺,制作成一颗颗多孔陶瓷材料后,既可替代砂石集料应用于建筑领域,也可作为生物滤料用来治理水污染,还可作为无土栽培基质,实现多源危险废物的全量深度资源化利用。 这项即将进行产业化应用的新技术,是武汉大学(肇庆)资源与环境技术研究院(以下简称“武大研究院”)在固体废物综合利用上取得的又一项突破。