锚杆是隧道支护中一种重要的组成部分,作为深入围岩内部的受拉构件,它一端与初期支护结构进行连接,另一端通过锚固段与围岩进行固结。锚杆可将隧道周边围岩连接固定在一起,从而提升围岩的自支护能力。

为适应不同的工程支护需求,锚杆已发展有多种类型。本次将针对低预应力中空锚杆施工技术进行分享。

后续还将继续连载自进式中空锚杆、大变形锚杆(索)、水胀式锚杆、其他锚杆等。

隧道工程中常用的普通砂浆锚杆和普通注浆锚杆从受力机理来看,属于被动支护锚杆系列,即只有在围岩发生一定变形,注浆固结达到一定强度后才随着围岩变形发挥支护作用,导致支护时效较慢,这种情况适用于常规硬质岩地层,而对于软岩或特殊环境地层,需要锚杆及时提供支护力的情况则往往不能起到较好的支护效果。

对于特殊情况,如大断面隧道、软弱围岩、高地应力岩爆及大变形等,开挖后需及时提供支护力以改善围岩的受力状态、约束围岩的初始变形速率、控制围岩松动圈的发展。此时,通过采用预应力中空锚杆对围岩施加主动支护,往往会起到良好的效果。

中空锚杆是由细长的中空杆体作为受力杆件,头部带有垫板、螺母等配件,通过锚固介质使杆体与围岩底层共同作用,用以控制围岩变形的一种锚固装置。低预应力中空锚杆则是利用中空杆体自由段的弹性伸长,对中空杆体施加预应力,用以主动提供加固围岩所需支护力的中空锚杆。

①中空锚杆体:为全螺纹中空钢质杆体,按锚杆安装方式不同,锚杆体的中空孔可作为注浆(向下安装)或排气(向上安装)的通道。

机械锚固。

涨壳锚固件整体长20~30cm,由两个楔块和涨壳体组成,所有的零件都由高强度钢材铸成。

目前已开发有适合中高硬岩条件锚固的表面为环向倒锯齿、人字形倒锯齿或颗粒状倒锯齿的涨壳夹片,以及适合软岩条件锚固的表面为糙面构造的涨壳夹片。

黏结锚固。

锚杆体与早强锚固材料黏结,黏结锚固段长度应视围岩条件、锚固力需求及压缩区长度而定,一般为50~150mm。

③垫板:一般采用拱形垫板,中孔与球垫配合,可方便调整角度,垫板承载力(或高度变形量)需符合工程要求,垫板上需带注浆(排气)孔。

④螺母(带半球垫圈):用于预应力外部锁定紧固件和传递荷载的构件。

⑤注浆(排气)管:塑料管一端深入钻孔,一端留在洞外。

根据锚杆安装方式(向上安装或向下安装)与中空锚杆配合使用,具有注浆或排气的功能。

⑥连接套:对于锚固工程来讲,有时需要的锚杆长度较长,一根锚杆的长度难以满足现场的施工要求,为此开发了连接套,连接套是带有内螺纹的套管,内螺纹的尺寸和牙形与中空锚杆体表面的螺纹相匹配,用于锚杆体间相互连接,起到接长锚杆的作用。

低预应力中空锚杆可分为涨壳式低预应力中空锚杆、分段式低预应力中空锚杆、套管式低预应力中空锚杆等。下面分别进行阐述。

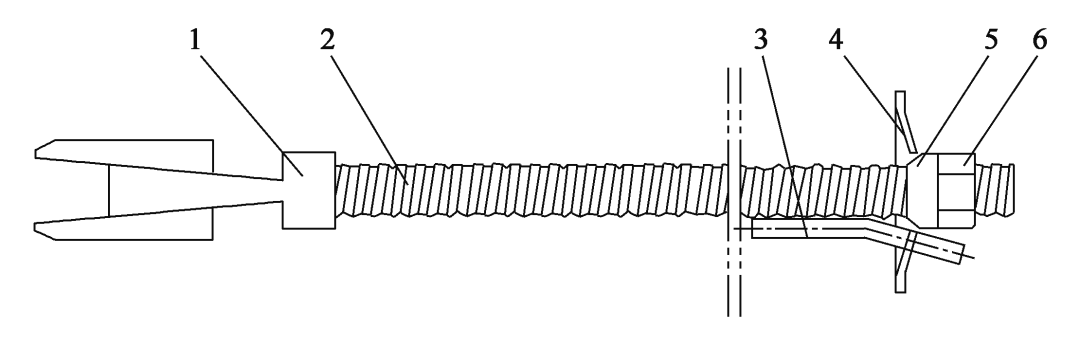

由中空杆体、涨壳锚固头、垫板、螺母、垫圈、注浆(排气)管等组成,以涨壳锚固头作锚固端的低预应力中空锚杆,如图1所示。

涨壳式预应力空锚杆在地层中的安装如图2所示。

图 1 涨壳式低预应力中空锚杆的构造示意图

1-涨壳锚固头;2-锚固中空杆体;3-注浆(或排气)管;4-垫板;5-垫圈;6-螺母

图 2 涨壳式低预应力中空锚杆在地层中的安装示意图

1-中空杆体;2-注浆固结体;3-涨壳锚固件;4-注浆(排气)管;5-螺母(带球垫);6-垫板;7-止浆体;8-地层

②Ⅱ~Ⅳ级围岩,岩层水平层理、节理裂隙张开夹泥或地下水发育场合。

③高地应力岩爆地段采用较大规格及预应力中空锚杆(YE32型、60~90kN预应力)效果良好。

涨壳式低预应力中空锚杆通过及时施加预应力,可迅速改变由于洞室开挖而造成的洞壁应力状态调整,部分恢复其径向应力约束,及时提供支护抗力,增加径向围压,改善围岩的物理力学性能,通过后期中空注浆防止预应力损失及锚杆锈蚀,可有效抑制和降低岩爆的发生与发展。

由中空杆体、实心杆体、连接套、垫板、螺母、垫圈、阻浆器和注浆(排气)管等组成,以实心杆体通过锚固剂锚固作为锚固段的低预应力中空锚杆,如图3所示。分段式低预应力中空锚杆在地层中的安装如图4所示。

图 3 分段式低预应力中空锚杆构造示意图

1-实心杆体;2-阻浆器; 3-连接套; 4-出浆(排气)孔;5 -中空杆体; 6-注浆(排气)管; 7-垫板;8-垫圈;9-螺母

图 4 分段式低预应力中空锚杆在地层中的安装示意图

1-中空杆体;2-对中器;3-后注浆固结体;4,10-连接套;5-阻浆器;6-实心杆体;7-实心杆体6的尾端切面;8-早强锚固体;9-钻孔(锚杆孔);11-止浆塞;12-支承垫板;13-半球形垫圈;14-中空锚杆体端头;15-螺母;16-注浆(排气)管;17-支承垫板12上的孔;18-垫板与球形垫圈的球形接触面;19-垫板12的支承面(包括混凝土壁面、开挖的地层面等)

分段式低预应力中空锚杆是一种实心—中空组合的预应力锚杆,是对涨壳式低预应力中空锚杆的补充。在隧道围岩软弱的条件下,尤其是岩层较破碎时,可结合早强树脂药卷作为锚固材料对锚固段施加预应力。

由中空杆体、垫板、螺母、对中器、自由段套管、端头扣件、注浆(排气)管组成,以自由段套管隔离锚杆体为自由段的低预应力中空锚杆,如图5所示。

图5 管式低预应力中空锚杆

1-注浆端头(可选用); 2-对中器; 3-中空杆体;4 -端头扣件;5-注油孔;6-自由段套管;7-注浆(排气)管;8 -垫板;9-螺母

套管式预应力中空锚杆适用于围岩极为软弱,采用黏结锚固方式的预应力中空锚杆。

低预应力中空锚杆及附件的技术参数见表4、表5,表中锚杆型号按《预应力中空锚杆》(TB/T 3356—2014)中的规定,YE表示涨壳式低预应力中空锚杆,YR表示分段式低预应力中空锚杆, YG表示套管式低预应力中空锚杆。

表4 低预应力中空杆体的材料、强度、屈服力、极限拉力和断后伸长率

表5 低预应力中空锚杆涨壳锚固件、垫板、螺母(球垫)技术要求表

涨壳式内锚固头低预应力中空锚杆常用在中等以上的围岩中,是能立即起作用的一种预应力中空锚杆。

目前的预应力值一般为40~300kN。

内锚固头采用机械加工,通过机械结构与围岩岩壁产生较大的摩阻力实现端头锚固。

该锚杆具有施工简便,适合机械化作业,支护及时可靠等特点。

预应力中空锚杆长度可在3~12m选用。

主要特点如下:

①锚杆采用先锚后灌浆技术,使锚杆兼具临时支护和永久支护的作用。

②锚杆提供了端部涨壳锚固头,张拉锁定后即时产生支护力,对岩体即时夹紧,形成压力拱,抑制围岩松动圈发展。

③锚杆后注浆使锚杆全长与岩体黏结,从初期的点锚方式变为全长锚固方式,实现了前期产生30~50kN的低预应力(可更大)主动支护与后期全长黏结型被动支护的有机组合。

这种双重性能对发挥围岩适度变形和自承力提供了技术保障。

涨壳式低预应力中空锚杆与其他传统锚杆的对比见表6。

分段式低预应力中空锚杆既可用于良好的岩层又可用于软弱及破碎岩层,既能保证注浆饱满又能使锚杆保护层均匀,适用于临时或永久支护工程中。

该锚杆前端部分实心,具有良好的强度;后面部分中空,兼具进浆或排气功能,可适应各种岩层的临时或永久支护工程。

①通过锚杆前面部分采用早强黏结锚固方法,克服了现有涨壳锚固头的机

械端锚方法所要求良好岩层条件的缺点。

早强黏结锚固方法既可以用于良好的岩层亦可用于软弱及破碎的岩层,拓展了适用范围。

②通过锚杆的后注浆方法,可使锚杆后面部分注浆饱满、均匀,提高了锚杆可靠性和耐久性,且通过中空杆体兼具进浆或排气功能,方法简单有效。

①费用比一般锚杆高一些。

锚固段较涨壳锚固长,相同压缩区需要孔深及锚杆更长。

②相对涨壳锚固增加了安装锚固剂工序,需一定的固结时间来产生锚固力。

③在地下水发育的场合,由于锚固剂受地下水作用影响,难以形成支护力。

锚杆的支护效能与锚固介质紧密相关,为确保锚杆充分发挥其支护作用,锚固介质需满足一定的性能及技术要求。常用的锚杆锚固介质有早强树脂锚固卷、早强水泥药卷、水泥基注浆体等,其技术要求如下:

树脂卷锚固剂应装填饱满,质地柔软,颜色均匀,树脂胶泥不分层、不沉淀,固化剂分布均匀,封口严密,无渗流。

(1)锚固剂的直径偏差为±0.5mm,长度偏差为±5mm。

(3)环境温度为22℃时,树脂胶泥稠度不应小于30mm。

(

4)在82℃条件下放置20h,取出后在22℃环境温度下放置4h,树脂胶泥不应变硬,且其稠度不小于16mm。

(6)环境温度为22℃、龄期24h条件下,锚固剂抗压强度不应小于60MPa。

(7)在表3-8规定的龄期,锚固力应不小于与之配套杆体规定屈服力的1.2倍。

(1)锚固剂所用原材料均应符合现行国家、行业标准的相关规定。

(2)细度以筛余百分数表示,其80μm方孔筛筛余量不宜大于10.0%。

(3)锚固剂的凝结时间宜符合表9的规定;若工程有特殊要求,由供需双方协商确定。

(4)不同品种的锚固剂,水胶比为0.3时,其不同龄期的抗压强度应符合表9的规定。

(5)速凝型锚固剂试件5h和28d膨胀率应大于0,缓凝型锚固剂试件28d膨胀率应大于0。

(6)水泥卷锚固剂采用透水性纸包装,锚固卷扎口必须严实,不得有破损。

①水泥可选用硅酸盐水泥或普通硅酸盐水泥,且应符合现行国家标准《通用硅酸盐水泥》(GB 175)的规定。

②有快速锚固要求时,水泥可采用快硬硫铝酸盐水泥,且应符合现行国家标准《硫铝酸盐水泥》(GB 20472)的规定。

③在硫酸盐化学腐蚀环境中,当环境作用等级为H1和H2时,水泥宜选用中抗硫酸盐水泥;当环境作用等级为H3时,水泥宜选用高抗硫酸盐水泥;当环境作用等级为H4时,水泥的种类应通过专门试验研究和论证后确定。

抗硫酸盐水泥应符合现行国家标准《抗硫酸盐硅酸盐水泥》(GB 748)的规定。

④在氯化物环境中,水泥宜采用低氯离子(Cl-)含量的水泥,不宜使用抗硫酸盐硅酸盐水泥。

①氯化物环境中使用低Cl-含量的硅酸盐水泥或普通硅酸盐水泥时,应掺加矿物

掺合料;硫酸盐环境中使用中抗硫酸盐水泥或高抗硫酸盐水泥时,宜掺加矿物掺合料。

②矿物掺合料宜采用性能稳定的粉煤灰、粒化高炉矿渣粉和硅粉,且应符合现行国家及行业相关标准的规定。

④制备浆液用的拌和用水宜采用饮用水;当采用其他水源时,水质必须符合国家

相关标准的规定。

②砂的含泥量按质量计不得大于总质量的3%,砂中云母、有机质、硫化物及硫

酸盐等有害物质的含量,按质量计不得大于总质量的1%。

①通过配合比试验后,水泥砂浆注浆材料中可使用外加剂,外加剂不得影响浆体与岩土体的黏结以及对杆体产生腐蚀。

①钻孔。用智能型锚杆台车在地层中钻孔,为确保钻孔平直且钻径精确,应使用十字或者臼齿钻头钻孔。孔径精确度对涨壳式锚杆安装效果影响很大,通过工艺试验,根据现场围岩特性进行调整,对于?25mm锚杆,应使用?45mm的钻头。涨壳锚固件适用的锚杆孔径为43~48mm。

②清孔。用智能型锚杆台车自带的压缩空气或高压水冲净钻孔中的碎石。

③插入锚杆。用智能型锚杆台车将锚杆库中安装有涨壳锚固件的锚杆(注意不要使涨壳的斜楔张开,保持其最小直径状态)插入钻好的锚杆孔道。

④打开涨壳。通过智能型锚杆台车的锚杆机推拉或者旋转杆体使涨壳锚固头在钻孔底部充分张开。

⑤安装垫板、球垫、螺母。智能型锚杆台车在锚杆装入锚杆库之前,垫板、球垫和螺母已经装在锚杆体上,钻完孔后直接将带有垫板、球垫和螺母的锚杆推入锚杆孔中,然后通过锚杆机旋转螺母进行初步预应力施加,确保锚杆涨壳打开后锚杆固定于锚杆孔内。

⑥施加预应力。可用智能型锚杆台车的锚杆机、锚杆张拉仪或扭力扳手旋紧螺母,对锚杆施加预应力至规定值(根据现场工艺试验确定超张拉值)。现场快速施工也可采用工艺试验后的额定扭矩风动扳手施工。

⑦注浆(根据现场情况,可后期进行)。注浆材料建议使用纯水泥浆,水灰比应根据实际情况进行选择,一般条件下可取(0.35~0.45)∶1。水灰比值小时,水泥浆的收缩率小。

注浆时应将初步拌和的水泥浆放入注浆泵的进料器中。开动泵工作后,注浆前建议将进料器中的全部浆液泵回到进料器中,使水泥浆体通过泵充分拌和后再进行锚杆注浆。这样浆液和易性好,注浆效果好。

涨壳式低预应力中空锚杆的施工工艺及安装步骤示意如图6所示。

涨壳式低预应力中空锚杆特定的向上注浆和向下注浆功能提高了锚杆注浆的可靠性。

当锚杆向上安装时,如向隧道拱部安装时,注浆液从注浆管进浆,浆体逐渐充溢钻孔并向上流动。注浆体从涨壳锚固头尾端进浆,此时中空锚杆体的空腔成为排气道,如图7a所示。

当锚杆向下安装时,中空锚杆体为进浆道,塑料管为排气道。注浆时,浆体从涨壳锚固头底部出浆,并逐渐充溢钻孔道。浆体从塑料管流出,并保持约30s的压力后停止注浆,如图7b所示。

与涨壳式低预应力中空锚杆工序类似,不同之处在于锚固段安装工艺。在钻孔深部装入早强锚固剂,用智能型锚杆台车以转动冲击等手段使锚杆体安装就位,锚杆体前端的实心杆体将早强锚固剂充分搅拌、挤压并在钻孔中填充密实,形成早强锚固体。待早强锚固体结硬、达到所需强度后,在支承面上安装支承垫板、垫圈、螺母和管道,并按需要施加预应力。可后期进行注浆(与涨壳锚杆类似),浆液充满钻孔后停止注浆,完成锚杆安装。分段式低预应力中空锚杆施工步骤如图8所示。

试验设备为万能试验机,对锚杆杆体的屈服力、极限拉力、断后伸长率按照

行国家标准《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1)的规定进行检验。

试验设备为万能试验机,试验结构及形式如图9所示;试验钢架钢套的结构如图10所示,材料为45号钢。钢架钢套尺寸见表10。

图 10 钢架钢套结构示意图(尺寸单位:mm)

表10 钢架钢套尺寸(单位:mm)

①将杆体、涨壳锚固头组装成试验组件,装入钢架钢套中并使涨壳张开。

②试验机以10~20kN/min的速度对试件施加拉力,待指示拉力上升至所配用中空杆体预张拉力时,停止加力,并保持3min。

试验设备为压力试验机,试验结构及形式如图3-11所示。

调节板示意如图3-12所示,可由HT200铸铁制成。

其中D为两倍的锚杆直径,H比垫板(试件)大60mm。

图11 垫板承载力试验结构示意图

h-初始垫板高度

②被测垫板、球垫依次置于调节板上,位置与试验机基本同轴。

④试验机以10~20kN/min的速度对试件施加压力,待指示压力上升至所配用中空杆体预应力值的1.3倍时,停止加力,并保持3min。

⑥试验机重新以上述速度加压,待指示压力上升至所配用中空杆体极限拉力时,停止加压,并保持3min。

⑧被测垫板在1.3倍预张拉力时,垫板高度方向永久变形量Δ1.3=(h-h1)/h×100%;当垫板承受的载荷值达到杆体极限拉力时,垫板高度方向永久变形量ΔR=(h-h2)/h×100%。

⑨Δ1.3不超过5%、ΔR不超过30%且球垫、垫板无肉眼可见的开裂判为试件合格。

试验设备为万能试验机,试验结构及形式如图13、图14所示。

②试验机以10~20kN/min的速度对试件及试验钢架分别向两端施加拉力,待指示拉力上升至所配用中空杆体极限拉力时,停止加力,并保持3min。

③杆体(试件)未从螺母中拉脱出且螺母未出现裂纹判定合格。

根据设计要求,采用先安装锚杆再注浆的方法进行施工。采用合适的张拉工具进行预应力施加并锁定。锁定后进行锚杆全长注浆黏结,要求注浆饱满。根据这一原则,选定钻孔设备、钻具、张拉用具、锚杆附件及注浆设备。现场施工及质量检验流程如图15所示。

采用钢弦式测力计对锚杆的张拉预应力情况进行验证,检测预应力施加情况,由相关人员现场监督并记录。为避免现场爆破等因素干扰,需同一时间同一环境进行试验,至少抽取3根锚杆同时采用测力计进行检测。

(1)锚固力检测。

根据现场围岩情况,通过拉拔试验以验证机械式涨壳或黏结式分段锚固方式

,达到预应力要求的锚固效果。

拉拔力大于设计预应力值1.4倍视为合适的锚固方式。

(2)预应力张拉锁定检测。

选用合适的张拉工具对低预应力中空锚杆进行张拉,张拉后,预应力锁定值不应小于设计预应力值的1.2倍。

(3)预应力损失检测。

预应力张拉锁定后,未注浆条件下对锚杆进行监测,48h后预应力不小于设计值要求,视为合格。

(4)通过预应力锁定及损失检测,可确定现场超张拉系数,一般超张拉系数不超过20%,同时检测爆破施工等对锚杆工作状况的影响。

修订锚杆保护标准,为主要施工工序的制定提供决策依据。

锚杆杆体长度和注浆密实度可采用冲击弹性波法进行无损检测,锚杆锚固质量现场检测宜在锚杆注浆强度达到设计强度70%后进行,检测期间应避免施工现场机械振动、强磁场等因素干扰。

(1)接收传感器宜安装在测试对象端面部位,端面安装时应采用适量耦合剂进行耦合,安装位置不得影响正常激振;侧面安装时宜使用强磁铁粘接方式固定,传感器接收方向应与锚杆轴向方向平行。

(3)激振装置的激振频率范围应满足测试范围和精度要求。

(4)实心锚杆的激振点宜选择杆体断面中心位置,保持激振器的轴线与锚杆轴线基本重合。

(5)中空锚杆的激振点宜紧贴在靠近接收传感器一侧的管壁中部位置上。

相同规格的锚杆,检测时应设置相同的仪器参数,时域信号记录长度和采样率应根据杆长、计算波速合理设置。

锚杆锚固密实度可根据波形判读法进行定性分析,波形信号符合表12所述情况均可评定为合格。

内容源于网络,旨在分享,如有侵权,请联系删除

相关资料推荐:

https://ziliao.co188.com/p63463562.html

知识点:低预应力中空锚杆施工技术