框剪结构伸缩缝处的施工质量与施工进度一直是困扰施工技术人员及工程管理人员的一个难题, 如何在框剪结构施工中同时浇筑伸缩缝两侧剪力墙时既保障伸缩缝处剪力墙钢筋保护层厚度的施工质量又能保障伸缩缝处剪力墙砼的施工质量 一般传统方法施工, 即先安装伸缩缝处单侧剪力墙钢筋, 该侧钢筋通过验收后再安装该侧模板, 模板验收后浇筑该侧剪力墙砼。 然后在剪力墙砼浇筑完 12 小时后方可开始拆除剪力墙模板, 随后再安装该伸缩缝处另一侧的钢筋, 钢筋通过验收后将伸缩缝内嵌入设计要求的伸缩缝宽度的聚苯板(可以后塞聚苯板) 然后安装模板, 然后浇筑伸缩缝处砼。

框剪结构伸缩缝处的施工质量与施工进度一直是困扰施工技术人员及工程管理人员的一个难题, 如何在框剪结构施工中同时浇筑伸缩缝两侧剪力墙时既保障伸缩缝处剪力墙钢筋保护层厚度的施工质量又能保障伸缩缝处剪力墙砼的施工质量

一般传统方法施工, 即先安装伸缩缝处单侧剪力墙钢筋, 该侧钢筋通过验收后再安装该侧模板, 模板验收后浇筑该侧剪力墙砼。 然后在剪力墙砼浇筑完 12 小时后方可开始拆除剪力墙模板, 随后再安装该伸缩缝处另一侧的钢筋, 钢筋通过验收后将伸缩缝内嵌入设计要求的伸缩缝宽度的聚苯板(可以后塞聚苯板) 然后安装模板, 然后浇筑伸缩缝处砼。

这样施工有两个弊端:

1、 施工周期长, 施工效率低, 模板周转两次, 而且后安装的模板难以拆除。 发生原本可以降低的人工费及模板安装费等直接工程费。

2、 施工质量也难控制, 先浇筑的一侧剪力墙砼完成后一般为了工期会急于拆除模板以便尽快安装另一侧剪力墙的钢筋、 模板, 所以先浇筑的一侧剪力墙模板会迅速地拆除。 模板拆除后必须了解安装另一侧剪力墙钢筋,在安装钢筋的时候不便对砼养护(交叉施工时, 浇水养护时无法安装钢筋,而安装钢筋时又不能浇水养护), 我们都知道这个时候是裸露的剪力墙砼最需要养护的时候。 其次如果不拆除伸缩缝中间的模板, 必将浪费材料, 而拆除中间的模板又会损伤刚浇筑的砼(除非是顶层, 一般都必须及时拆除), 如果不拆除中间的模板一般都使用质量差的模板, 对质量就会有隐患。

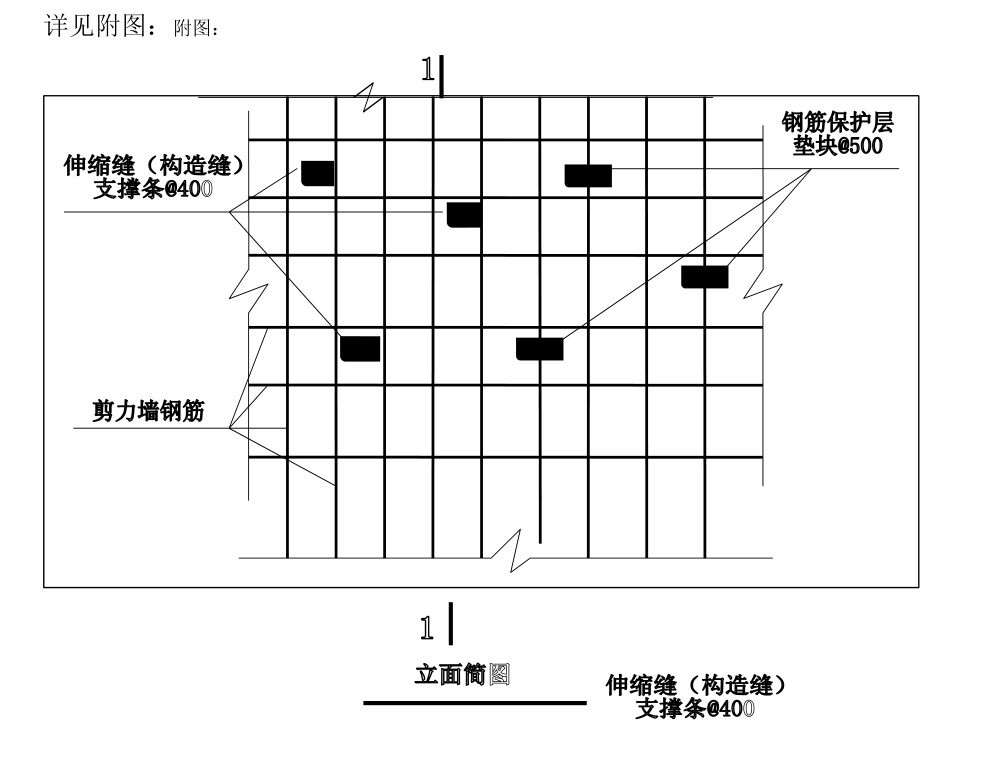

采用新工艺既同时安装伸缩缝两侧剪力墙模板、 钢筋并同时浇筑伸缩缝两侧砼, 操作步骤是: 伸缩缝处一侧剪力墙钢筋安装完后在钢筋网垂直面上纵横间距 500 绑扎设计要求的砼保护层厚度的成型的预制砼垫块, 然后直接嵌入设计要求的伸缩缝宽度的聚苯板等材料, 再直接安装另一侧剪力墙钢筋网, 同样在剪力墙钢筋安装完后在钢筋网垂直面上纵横间距 500 绑扎设计要求的砼保护层厚度的成型的预制砼垫块, 还必须安装长度为伸缩缝厚度加保护层厚度的成型预制砼支撑杆(条), 砼支撑杆(条) 一般宜 50×50, 预制砼支撑杆(条) 必须贯通聚苯板并直接顶在两面(两侧) 模板上, 其间距应在 400 左右, 最后直接安装另一侧剪力墙模板。 在浇筑砼时必须遵守先入摸一侧的砼后振捣, 后入模的一侧砼先振捣, 砼入模一次(层) 控制在 0.50 厚。还要在施工过程中注意砼入模时不要冲断砼支撑杆(条)。 这样就能既控制剪力墙钢筋保护层厚度的施工质量又能保障剪力墙砼和伸缩缝的施工质量, 而且减少了施工工序, 大量地缩短了施工时间, 加快了施工节奏, 节约了工程直接费。 该工艺在现场施工中的应用是行之有效的也是可行的。

知识点:框剪结构构造缝施工工艺