知识点:发电机组 引言 我国煤与瓦斯突出的矿井基本建立了煤层瓦斯抽采及瓦斯利用系统。瓦斯发电机组是瓦斯抽采利用的主要设备,在瓦斯发电机组工作过程中产生的高温废气和冷却介质余热等,却没有被充分利用,综合利用效能不足。因此,如何解决瓦斯发电机组余热的二次深度利用,问题对提高综合能效非常重要。 1、瓦斯发电机组烟气和循环水余热系统现状 瓦斯发电机组在运行发电过程中产生及排放出大量高温废气,而其自带冷却系统远不能满足机组散热的需求,且大大降低了机组发电运行效率和使用寿命。对于瓦斯发电机组,燃料的能量有约

知识点:发电机组

我国煤与瓦斯突出的矿井基本建立了煤层瓦斯抽采及瓦斯利用系统。瓦斯发电机组是瓦斯抽采利用的主要设备,在瓦斯发电机组工作过程中产生的高温废气和冷却介质余热等,却没有被充分利用,综合利用效能不足。因此,如何解决瓦斯发电机组余热的二次深度利用,问题对提高综合能效非常重要。

瓦斯发电机组在运行发电过程中产生及排放出大量高温废气,而其自带冷却系统远不能满足机组散热的需求,且大大降低了机组发电运行效率和使用寿命。对于瓦斯发电机组,燃料的能量有约

35

%被瓦斯发电机组转化为电能,其他约有

30

%的气体燃料随高温烟气排出,

25

%被发动机冷却水带走,通过自身散发等其他因素损耗的约占

10

%,而这其中约一半的能量是可以被二次利用的。根据计算,瓦斯发电机组每提供

100 kW

的电,所排出的尾气余热可满足

2500m3

的洗浴和采暖用水。由此可见,若将浪费的热能回收加以利用,不仅可提高能源利用率和设备运行效率,降低生产支出成本,还可减少

CO2

以及各种有害气体的排放。

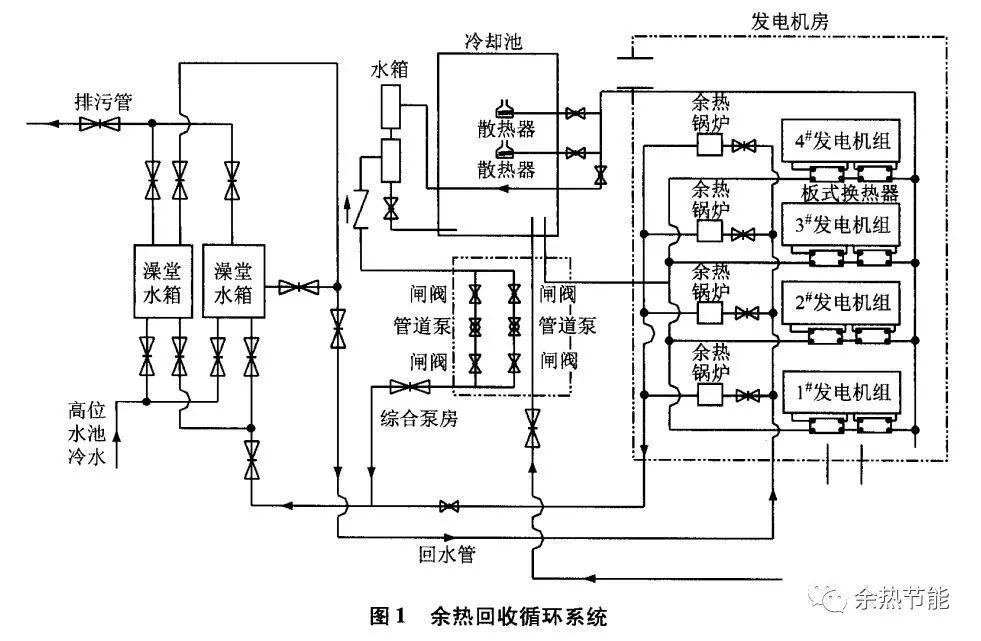

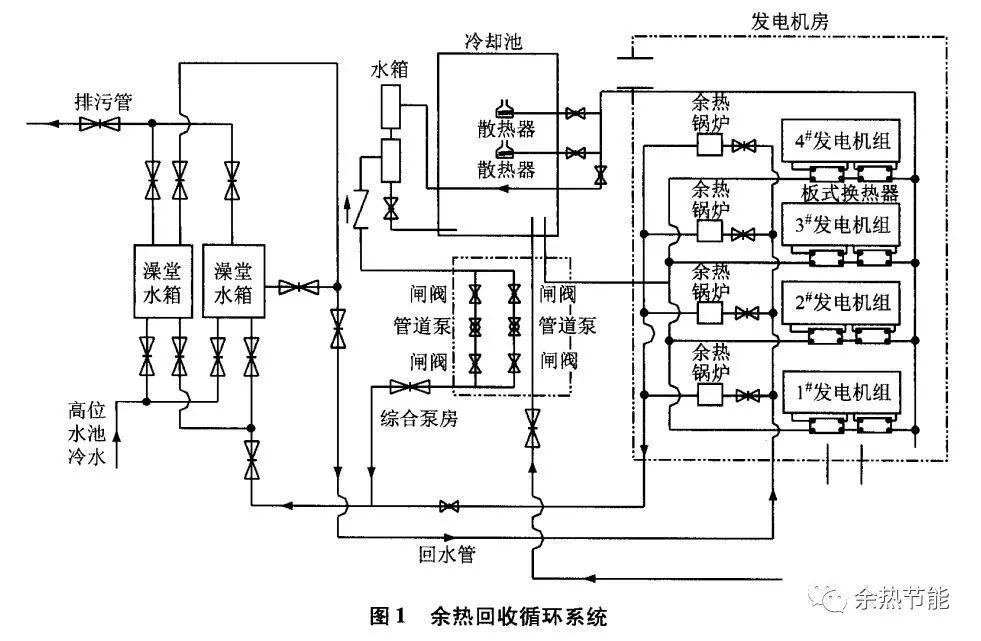

瓦斯发电机组系统在发电过程中,一方面在瓦斯发电机组烟道口处安装一套余热锅炉,收集机组排出的约

550

℃高温烟气,软化水依托管网源不断地输送到余热锅炉进行热源交换,另一方面在机组冷却系统循环水系统加装板式换热器,简化中间再热环节,通过“热水—冷水一热水、热气—冷水一热水”的交换方式,经管道泵将余热水源不断地输送到蓄水池和使用地点,使得一次能源在向二次能源转换的过程中,将损耗的能源充分利用,最大限度地提高能源的使用率。

针对瓦斯发电机组高温废气和机组冷却介质热量较为充足的特点,通过瓦斯发电机组排烟口加装余热锅炉,用于收集高温废气和机组软化循环水。在简化中间再热环节,进行“热水—冷水一热水、热气一冷水一热水”的交换方式,将低温交换软化循环水送到余热回收换热装置,并在不改变原余热利用系统的前提下,将原瓦斯发电机组冷却水池更改为热水蓄水池,通过改造管路将冷水在热水蓄水池与

4

台锅炉之间不断循环,

持续给冷水升温至

80

℃左右,将热水池内热水引至水泵吸水口,通过两台管道泵串联运行增压至各个使用场所;然后通过总回水管路经暖气片热释放后的温水,再回循环至瓦斯发电站热水蓄水池循环加热,使余热回收形成了开式循环系统。如图

1

所示。

以某煤矿为例作介绍。该矿瓦斯发电站安装

4

台

1000GF

系列瓦斯发电机组,每台瓦斯发电机组的烟道出口处安装了

1

套余热锅炉及机组冷却循环水余热收集装置,通过循环网管不断地循环补给。

1)烟气管道出口余热锅炉能回收的热量。

烟气管道出口烟气温度在

550

℃左右,经余热锅炉换热后烟气温度在

150

℃左右,这样,在瓦斯发电机组烟道出口温度由原来的

550

℃降为

150

℃时,其余热收集锅炉每小时能够释放出的热量计算为:

Q1 =CMρ

(

T1-T2

)≈

2780 MJ/h

(

1

)

式中:

Q1

为释放热量,

MJ/h

;

C

为热比

1.076 kJ/(kg

℃

)

;

M

为流量,

m3

;

ρ

为密度,

Kg/m3

。

T1

为出

口温度,℃;

T2

为换热后温度,℃。

经计算,其余热锅炉换热效率为

95%

左右,则

4

台机组每小时可收集的热量值为:

Q

余

=4Q

×

95%

≈

10570 MJ/h

(

2

)

2)冷却循环水能够收集回收的能量。

发电机组温度在

80

℃左右,经换热后温度在

20

℃左右,其瓦斯发电机组烟道出口由原来的

80

℃降为

20

℃

时,每小时能够释放出的热量计算为:

Q2 =CMρ

(

T1-T2

)≈

3470 MJ/h

(

3

)

式中:

Q2

为释放热量,

MJ/h

;

C

为热比

1.076 kJ/(kg

℃

)

;

M

为流量,

m3

;

ρ

为密度,

Kg/m3

。

T1

为出

口温度,℃;

T2

为换热后温度,℃。

经计算,其余热锅炉换热效率为

95%

左右,则

4

台机组每小时可收集的热量值为:

Q2=4Q

×

95%

≈

13186MJ/h

(

4

)

(

1

)余热收集热量用于矿井职工洗浴热水。冷水由原来软化水温度

20

℃升温至

80

℃左右,每天可供

8O

℃热水量约

2735 m3

。。余热收集热量用于矿井职工办公供暖,每平方米所需提供的热量为

300 kJ/m

,这样余热收集回收的热量能够提供的供暖面积为

79186 m2

。

(

2

)该瓦斯发电机组总装机容量

4000 kW

,运行方式为

4

台机组同时运行,排气温度在

550

℃左右,依据瓦斯发电机组热变转换计算,按照每立方瓦斯可发电

3kwh

,空燃比按

15

:

1

计算,

1000 GF

机组正常总耗气量为

2688 m3/h(

常温体积

)

,平均质量按

1.25 kg/m3

计算,排烟总重约

3360 kg/m3

,排烟的比热容按烟道气体计算,可利用余热热值为

23756 MJ/h

,每台发电机组的余热利用相当于

1

台

2 t

的燃煤热水锅炉,

4

台机组同时运行时,余热可供

7.1

×

103 m2

面积的职工洗浴和办公场所供暖用水。

4)余热回收利用经济效益。

瓦斯发电机组烟气管道出口余热锅炉及机组冷却循环水余热收

集回收的方式,完全取代了矿井燃煤锅炉和瓦斯发电机组冷却循环水塔,初步统计每年可以为矿井节约成本支出约

300

万元,其中,节约人工费用约

45

万元,节约检修维护费用约

27

万元,节约燃煤资金约

235

万元,且不含各类检测、环保治理等费用。

1

)余热系统正常运行后,停止使用原有的

2

台

4 t

燃煤蒸汽压力锅炉,减少了污染物排放,最大限度地提高了矿井能源的使用率,既提升了瓦斯发电机组冷却系统的冷却效果,又延长了设备配件的使用寿命,还降低了瓦斯发电成本。

2

)该系统经实际应用,完全满足了矿井热源的需求,取代了燃煤锅炉,还极大地提高了瓦斯发电机组本身的运行工效,带来显著的经济效益。

相关推荐链接:

1、异步电机软运行机理探究

2、同步发电机运行技术与实践