1 原因分析 1.1 材料 由于不同材料膨胀系数不同,收缩不均匀,受温度差影响而引起开裂,主要体现在混凝土、砂浆和砌块三种材料上。 1.2 砌筑、抹灰工艺

1 原因分析

1.1 材料

由于不同材料膨胀系数不同,收缩不均匀,受温度差影响而引起开裂,主要体现在混凝土、砂浆和砌块三种材料上。

1.2 砌筑、抹灰工艺

填充墙与剪力墙的交接处形成砌体水平或竖向通缝,灰缝收缩大,容易导致裂缝产生。

2 解决方法

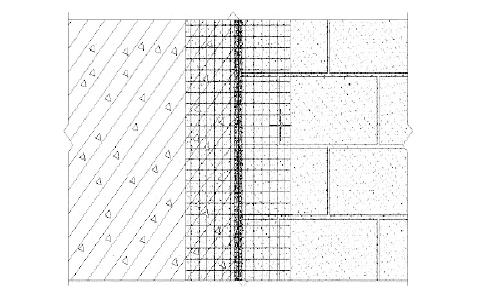

剪力墙预先留设企口,使剪力墙与填充墙交接处的抹灰有100 mm的过度距离,可增加砌体与结构的有效抗裂,抹灰时加设耐碱玻纤网或钢丝网连接,这样提高了交接处的抗裂性能。涂刮腻子时再在企口施工缝处增加一道抗裂措施——耐碱玻纤网或嵌缝带,大大提高了填充墙砌体与剪力墙交接处的抗裂能力(图1、图2)。

图1 预设企口增强措施

图2 预设企口增强措施

3 工艺流程

模板放企口板线→钉企口板→支设主体模板与混凝土成型→企口基层处理→企口基层喷浆→抹面层砂浆,铺设耐碱玻纤网→ 贴嵌缝带→墙面刮腻子。

4 操作要点

4.1 工序要点

模板放企口板线、钉企口板、支设主体模板与混凝土成型共三道工序。具体操作如下:在剪力墙模板合模之前,在剪力墙模板端部弹出100 mm控制线,然后把提前加工好的木胶板条(长度为墙高,宽度为100 mm,厚度为15 mm)用气枪依据弹线钉在模板上,然后随主体模板合模。剪力墙钢筋在端部要做变截面处理,经设计人员验算承载能力,必要时采取加强措施。拉结筋根据设计要求设置,也可采用后植筋处理。

4.2 企口基层处理

待主体混凝土成型后,拆模后形成如图3所示的企口形式。用钢丝刷将企口表面的混凝土渣子、杂物清理干净,抹灰之前将企口表面及剪力墙端部截面用水冲洗干净。

图3 企口示意

4.3 企口基层喷浆

按正常施工工序在剪力墙端部砌筑好填充墙,交接处竖向及水平灰缝必须填塞密实。停滞30 d后,清扫墙面浮尘、松动砂浆和其他杂物,浇水湿润墙面。由于填充墙(加气混凝土砌块、粉煤灰砖等)吸水速度先快后慢,与混凝土差别较大,故应增加浇水次数(不少于3次)。浇水应在喷浆前1 d进行,浇水效果以不显浮水为准。将填充墙连同企口喷射水泥胶浆,水泥胶浆的配合比为801胶∶水泥∶细黄砂=1∶2∶ 2(重量比),终凝后喷水养护3 d,强度以“用钢筋划不动”为合格。

4.4 抹面层砂浆,铺设耐碱玻纤网

按正常施工工艺进行抹灰,配合比按设计要求。采用两遍抹灰做法:

(1)第1遍整体抹完砂浆后立即将耐碱玻纤网揉入砂浆内,此时须注意耐碱玻纤网从企口处开始铺设,在剪力墙上压10 cm,在填充墙上压20 cm;

(2)抹第2遍砂浆,此时须注意抹灰面与剪力墙表面齐平,接槎平整严密。

4.5 嵌缝带

为了防止抹灰层与剪力墙交接处出现裂缝,沿接缝贴一条10 cm宽嵌缝带,嵌缝带为自粘型,与基层结合牢固,墙面刮腻子时将接缝带覆盖。