目前由于建筑物的使用功能的改变,需要对原有的现浇板和梁进行结构加固处理,一般对梁加固是采用粘碳纤维、粘钢板和在原有结构梁外侧增加“U”形梁等方式进行,对结构板的加固是将原结构板的底部混凝土保护层剔除,下面采用植筋等方式增加钢筋并浇筑混凝土来提高结构板的承载力。这需要在原有的结构板底搭设支撑架和安装模板。若采用这些传统的施工工艺将投入大量的支撑钢管、扣件和可调顶托,故造价较高。特别是在一些高大空间进行加固施工时需要的支撑钢管、可调顶托和扣件数量会更多。结构加固施工的建筑物多半是已经竣工验收投入使用,支撑钢管、可调顶托和扣件自重较大,人工搬运困难,增加了结构加固施工的周期。

目前由于建筑物的使用功能的改变,需要对原有的现浇板和梁进行结构加固处理,一般对梁加固是采用粘碳纤维、粘钢板和在原有结构梁外侧增加“U”形梁等方式进行,对结构板的加固是将原结构板的底部混凝土保护层剔除,下面采用植筋等方式增加钢筋并浇筑混凝土来提高结构板的承载力。这需要在原有的结构板底搭设支撑架和安装模板。若采用这些传统的施工工艺将投入大量的支撑钢管、扣件和可调顶托,故造价较高。特别是在一些高大空间进行加固施工时需要的支撑钢管、可调顶托和扣件数量会更多。结构加固施工的建筑物多半是已经竣工验收投入使用,支撑钢管、可调顶托和扣件自重较大,人工搬运困难,增加了结构加固施工的周期。

为减少结构加固的施工周期和降低结构加固的施工成本,本文在该类型的施工中,使用了无支撑模板施工工艺,大幅缩短了施工周期,减少了不少劳动力成本,同时也降低了施工的安全风险,取得了较好的经济效益和社会效益,值得推广。

1 工程概况

綦江时代广场项目位于重庆市綦江区綦江东高铁站,该项目属于綦江东站的配套工程,建筑总面积40万?㎡。本次由于站前广场需要增加飞行影院,对已经施工的站前广场约510?㎡的钢筋混凝土结构梁和板进行加固处理。需要进行结构加固区域的下部是公共客运中心停车场,停车场地面金刚砂耐磨地坪已经施工完成。结构加固层层高7?m。建设单位要求尽量减少施工期间对板底空间交通影响时间。

2 施工工艺适用范围

无支撑模板施工工艺适用于各种钢筋混凝土板底加固施工,特别适用于高空间大跨度结构板加固的模板施工。采用本施工工艺可以减少现场支撑钢管、扣件和可调顶托的使用量,也可以减少支撑体系的搭设和拆除工作,提高了施工效率,缩短了施工工期。

3 施工工艺特点

3.1 无支撑模板体系不设支撑立柱和横向拉杆

本施工工艺主要用于结构加固施工,利用原钢筋结构作为模板和施工荷载的受力支撑点。这样不用从地面设置支撑立柱和横向的拉杆。在模板体系安装完成后还不影响下部的通行。

3.2 无支撑模板体系安装和拆除简单

由于无支撑模板体系无支撑立柱和横向拉杆,在施工时不用按常规的模板支撑体系搭设支撑架。而是只安装和拆除模板和模板底部的加固构件。模板和模板底部的加固构件可以在地面上根据设计图纸进行组装,待组装好后通过提升工具进行整体提升就位并安装调试固定。安装操作简便,减少工人高空操作时间,不会增加操作工人的劳动强度,既可以有效地控制施工质量,还能降低施工成本和安全风险。施工成型的混凝土观感质量好。

4 施工工艺

4.1 工艺原理

本工法实际是参考剪力墙模板构造和受力特点,将其施工工艺用于板底模板的安装中。该工艺采用对拉螺栓进行模板加固,避免大空间范围搭设满堂钢管支撑架。从而加快了施工进度,节约周转用可调支座、钢管和扣件。同时在养护期也不影响板下部空间的交通。特别是在板底部空间大于8?m的高大空间,如采用传统的钢管脚手架施工工艺还需组织专家论证。而采用本工艺施工交底班组也能很快地理解和明白施工操作方法。大幅减少了满堂支撑架体搭设时间,降低了高空作业带来的安全风险。

4.2 施工工艺流程

搭设操作脚手架或施工平台——原钢筋混凝土板底钢筋保护层凿除——新增板钢筋植筋——新增板钢筋绑扎——根据新增加板厚度和跨度计算木模板支撑间距——用电钻根据对拉螺杆间距钻孔——地面分块拼装模板并钻对拉螺栓孔——安装模板——验收——浇筑混凝土——模板拆除。

4.3 模板施工安装

根据现场实际情况,在地面将板底模板预拼成几块。采用钢丝绳通过混凝土建筑槽将模板吊装到混凝土结构板底。根据新增加板的厚度计算木模板支撑钢管的间距,用电锤在原有楼板上按支撑钢管的间距钻对拉螺杆穿原有楼板孔。同时根据14?mm对拉螺杆的间距钻木模板的螺杆对拉孔。安装模板后用蝴蝶卡背两根48?mm×3.5?mm的钢管作为木模板的底部支撑钢管,原有板面上也用蝴蝶卡背两根48?mm×3.5?mm?钢管固定。当模板安装好后通过调整露出原有混凝土板面螺杆的长度可以调整板底模板的平整度。根据模板面积在适当位置留置木屑和垃圾等清扫口,在封闭之前采用空压机喷枪对模板内进行吹扫。清理完毕后采用模板封闭处理。所有操作人员在移动脚手架或电动液压升降平台上安装,并按规定佩戴安全帽和安全带。

4.4 混凝土浇筑及拆模

混凝土从原楼板上凿除的浇筑孔浇筑混凝土。随时采用直径35?mm小型手持振动棒进行振捣密实。振捣时,不得采用振动棒振动钢筋和模板。待现场同条件养护混凝土强度试验达到设计和规范要求后,即可拆除板底模板。拆除模板前在作业区域设置安全警示带,并安排专人进行防护。若下部地面或楼面是成品地面,则需要根据实际情况采取可靠的保护措施,防止模板拆除破坏楼地面。模板拆除时应先将模板的对拉螺栓分区进行预松动,然后在操作台上分块进行拆除吊运到地面。禁止直接用撬棍将模板拆卸或直接从高空往扔地面。

5 施工要点

5.1 严格安装高大模板施工技术规程组织施工,确保模板体系的强度、刚度和稳定性,避免出现爆模、漏浆的情况。

5.2 加强模板与原混凝土结构的接缝处理,确保接缝的密实性,不漏浆影响混凝土观感和强度。

5.3 控制拆模时间,避免因拆模过早,导致板混凝土结构出现下塌,造成与原混凝土板的结构分层。

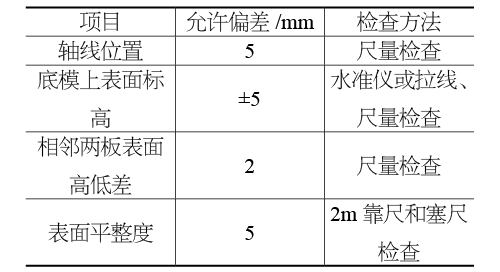

5.4 模板安装允许偏差应符合表1,板混凝土成型允许偏差应符合表2。

表1??模板安装允许偏差

表2??混凝土成型允许偏差

6 工效分析

通过板底加固无支撑模板施工工艺,实现了高大空间板底加固模板无满堂支撑架,模板的安装和拆除简单快捷,节约大量的满堂支撑架的架料和搭拆的人工费以及施工周期。大幅节约了各项施工成本。本项目加固板面积约510?㎡,经测算采用无支撑模板施工工艺节约满堂支撑架架料租赁费和搭拆人工费约10万元,缩短工期10?d。

7 结束语

在保证施工质量的情况下,通过对现场施工条件和建设单位的要求,综合分析比较,经技术组讨论后大胆创新采用无支撑模板体系,不仅解决了高大模板支模的难题,而且简化了施工工艺和流程。大幅缩短了板底空间交通的影响时间。把模板的拼装从高空施工转移到地面施工,而且原施工工艺操作工人受顶部原有钢筋混凝土板的限制,不便于施工,也不便于施工质量控制(特别是平整度和模板的拼缝处理)。大幅缩短施工周期和周转材料,具有极大的推广应用价值。