装配式建筑符合绿色建筑发展主题,在建筑领域中有广泛的应用,结合工程实例,介绍了装配式预应力混凝土框架的设计特点和施工技术特点,并给出了预制柱、梁、节点和板等构件的施工全过程。装配式预应力混凝土框架结构施工技术的应用,有效的降低了施工成本,缩短了施工工期,取得了良好的效果。 引言

装配式建筑符合绿色建筑发展主题,在建筑领域中有广泛的应用,结合工程实例,介绍了装配式预应力混凝土框架的设计特点和施工技术特点,并给出了预制柱、梁、节点和板等构件的施工全过程。装配式预应力混凝土框架结构施工技术的应用,有效的降低了施工成本,缩短了施工工期,取得了良好的效果。

大力推广装配式建筑,减少建筑垃圾和扬尘污染,缩短建造工期,提升工程质量,是国家加强城市规划管理工作的重点,也是建筑业调结构、促改革及建筑企业转型升级的重要内容。装配式框架结构体系在装配式混凝土建筑中,占有重要地位。装配整体式钢筋混凝土框架结构体系,创造性地将预应力技术与装配建造相结合,发挥各自技术优势。该结构体系具有建造速度快、质量易于控制、节省材料、降低工程造 价、构件外观质量好、耐久性好、减少现场湿作业、有利于环保等诸多优点,符合国家节能环保、促进建筑产业转型升级的产业政策。

南京一中分校施工总承包工程项目位于南京市建邺区吴侯街以东、邺城路以南,总建筑面积68132m2。该工程主体采用预制预应力装配整体式钢筋混凝土框架结构,结构主体竖向构件采用预制柱,水平楼面构件采用预制预应力叠合梁、预制预应力叠合板,预制装配率达41.4%,其中预制柱844件、预制梁2775件、预制板4820件。

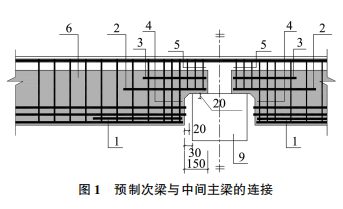

2. 1 主次梁连接

预制次梁采用缺口梁方式与预制主梁连接,简支于边梁的预制次梁顶部构造钢筋锚入边梁,简支于中间预制主梁的预制次梁顶部构造钢筋连续贯通于支座上部设计,如图1~ 图 2所示。

2. 2 梁柱节点

预制柱、现浇柱与预制梁的连接采用凹槽节点。凹槽长度550mm,U形连接钢筋直径为16mm、18mm,U形钢筋平直段长度500mm。凹槽内钢绞线在梁端90°弯折。预制梁端采用预留凹槽壁与不预留凹槽壁两种形式,预留凹槽壁厚为40mm。当不预留凹槽壁时,施工时在凹槽位置安装模板、安装箍筋和U型钢筋,如图3所示。

2. 3 微重力高位补浆

制作微重力高位补浆管,接口严密、不漏浆且管顶高于高位排气孔。高位补浆管孔径略小于灌浆孔内径。在开始灌浆前,在出浆孔位置处安装微重力高位补浆管,如图4所示。

(1)预制梁采用先张法预应力技术,可减小构件截面,降低用钢量,工程造价略低于现浇结构。

(2)预制次梁采用缺口梁与预制主梁连接,现场施工拼装简易便捷,且工效高,节省工期 。

(3)连接采用凹槽节点,该项技术施工方便、快捷,且工效高,施工质量易于保证。

(4)与传统现浇结构相比,施工现场的模板、支撑架安装作业量大大减少,可节省大量模板、支撑架体周转材料。

(5)预制梁的预制部分混凝土与后浇混凝土能够很好地协同工作,并且满足承载能力要求,与整体现浇混凝土梁工作性能上基本一致 。

(6)灌浆施工过程中,通过观察微重力高位补浆设 施内液面下降情况,可迅速直观判断灌浆密实情况。

(7)预制构件采用现场装配施工,减少现场由于传统混凝土湿作业而造成的环境、噪声污染,有利于环保,现场施工更加文明,体现绿色施工的巨大优势。

4. 1 预制柱安装

4. 1. 1 预制柱吊装、柱底封边

(1)在预制柱安装位置四角,利用不同厚度的钢制垫片调整预制柱标高。预制柱初步就位时,在距作业层上方约500mm,控制柱下落方向,缓慢下落。在距作业层预留钢筋约20mm时,利用反光镜观察预留钢筋与套筒的对位,确保就位准。

(2)在预制柱相邻两个面各安装1个可调斜支 撑,根据作业面上控制线和边线,利用撬棍对柱的水平位置进行微调;调整斜支撑上的螺旋杆校正柱的垂直度,满足验收规范要求。

(3)柱底封边采用高性能座浆料,使用铁抹子配合20mm 直径塑料管,在柱边进行座浆料封堵,深度约10mm~15mm,并在柱根外侧抹压成一个高宽约100mm倒角,增加与楼地面的摩擦力。待座浆料形成强度后,方可进行灌浆作业。

4. 1. 2 预制柱灌浆

灌浆料制备、灌浆料试块制作完成、经流动度检查合格后进行预制柱灌浆作业 。首先从灌浆孔开 始注浆,在出浆孔的灌浆料呈圆柱状溢出时,依次用硬质胶塞封堵其余灌浆孔、出浆孔以及高位排气孔,待灌浆料溢出微重力补浆管后稳压5s ~10s,停止灌浆,并将灌浆孔封堵,观察微重力灌浆设施内浆液面是否明显下降,若明显下降,及时补灌浆。若保持平稳,进行下一个预制柱灌浆,如图5所示。

4. 2 预制梁安装

(1)预制构件按专项施工方案中的吊装顺序预先编号,吊装时按编号顺序起吊,先吊装预制主梁,待预制主梁吊装结束后开始吊装预制次梁。

(2)预制梁起吊时,保证吊索有足够的长度,以保证吊索与梁之间的角度不小于60°。

(3)起重机缓慢将预制梁提升,待预制梁的底边升至距地面300mm时,停稳构件,检查钢丝绳、吊具和预制构件状态。若有问题必须立即处理,确认吊具安全且构件平稳后,缓慢提升构件,使之缓慢靠近安装作业面,按照图纸编号顺序及位置进行就位。

(4)待预制梁靠近作业面上方300mm 时,作业人员用手扶住预制梁,按照位置线,使预制梁缓慢就位,使用撬棍微调,直到位置准确后,将预制梁平稳放在提 前准备好的支撑架上,调整标高并进行临时固定。

(5)当预制梁就位确认后,此时松去吊钩,每根柱周围的预制梁就位后,采取固定措施,如图6所示。

(6)预制次梁吊装基本就位时,使用撬棍微调预制次梁直到位置正确、搁置平实,预制主梁端到预制次梁两侧的安装间隙控制为30mm。

(7)预制梁吊装就位后,根据设计要求,在凹槽内或凹槽相应部位安装U形钢筋。安装结束后,安装节点模板。

4. 3 梁柱节点施工工艺

(1)为确保U形钢筋位置的准确,在U形钢筋两端各加一根ф6钢筋作为分布筋,并在U形钢筋上套入塑 料保护层卡环。事先将箍筋套在柱节点上端,待U形钢筋安装完毕,再将柱箍筋放置并固定在设计位置。

(2)浇筑混凝土前对预制梁定位;凹槽节点的U形钢筋的数量、规格、安装质量;凹槽内钢绞线弯锚长度、U形钢筋弯锚长度等进行检查;混凝土浇筑前将凹槽节点清理干净并浇水充分湿润。

(3)模板与预制构件接缝处采取粘贴密封条、防止漏浆的措施。预制梁柱凹槽节点如图7所示。

4. 4 预制板安装

(1)预制主、次梁全部吊装结束,梁柱凹槽节点模板封堵施工完成后,开始吊装预制板。

(2)吊装前再次检查、调整支撑标高。吊装就位时动作需缓慢,避免冲击力过大。当一跨板吊装结束后,要对预制板进行整体校正,以确保其平整度,如图8所示。

(3)预制板外伸板底纵筋的外伸长度,控制在大于5d且至少伸至预制梁中线,预制板两侧端部搁置在预制叠合梁平面上距离为15mm,如图9所示。

4. 5 叠合层钢筋绑扎及预留预埋

4. 5. 1 叠合层钢筋施工

(1)核对成品钢筋的钢号、直径、形状、尺寸和数 量是否与料单料牌相符。

(2)预制板现浇层受力钢筋,在叠合板板侧边支 座连接处弯锚入预制梁叠合层部分。

(3)预制板现浇部分两侧接缝处理,采用在预制板相邻处板面铺钢筋网片(图10),网片钢筋直径6mm,强度等级HPB300,短向钢筋的长度600mm,间距200mm;网片长向可采用3根钢筋,钢筋长度可比预制叠合板短200mm。

4. 5. 2 预制板预埋水电管线

项目的水电管线预埋经深化设计,即不超过叠合层的厚度。预埋管线上部没有上层钢筋网片时,现场沿预埋管线长度方向增设Φ6@200、宽度600mm的 钢筋网片。

4. 6 隐蔽验收及浇筑混凝土

混凝土浇筑前进行隐蔽工程查验。查验内容主要有保护层厚度、预埋件、预留管线的规格、数量、位置、钢筋的牌号、规格、数量、位置、间距,箍筋弯钩的弯折角度及平直段长度、混凝土粗糙面的质量等,并做好检查记录,隐蔽验收合格后,进行叠合层的混凝土浇捣。节点浇筑成型如图11所示。

5 结语

(1)本文结合工程实例,系统性的对装配式预应力混凝土框架结构施工技术进行阐述,可为同类项目应用提供参考。

(2)与传统现浇混凝土结构施工相比,装配式预 应力混凝土框架结构施工技术木材用量减少近90% ,架料用量减少40%,在缩短施工工期近 30%的同时,还降低了5% 的工程造价,社会效益显著。

(3)采用装配式预应力混凝土框架结构施工技术符合建筑工业化要求和可持续性发展的原则,建议进一步推广应用。