0 引言 预应力钢筒混凝土管(以下简称PCCP)是在带有钢筒的高强混凝土管芯上缠绕预应力钢丝,喷射水泥砂浆保护层而制成的输水管,凭借高承压能力成为当前最重要的管道材料,广泛应用于重大水利工程。但PCCP管外层防护水泥砂浆会因土地沉降、安装失误、环境腐蚀等因素而受拉开裂,致使土壤环境中氯离子通过裂缝进入管内,从而腐蚀钢筋降低PCCP管服役寿命,同时存在爆管安全隐患。

预应力钢筒混凝土管(以下简称PCCP)是在带有钢筒的高强混凝土管芯上缠绕预应力钢丝,喷射水泥砂浆保护层而制成的输水管,凭借高承压能力成为当前最重要的管道材料,广泛应用于重大水利工程。但PCCP管外层防护水泥砂浆会因土地沉降、安装失误、环境腐蚀等因素而受拉开裂,致使土壤环境中氯离子通过裂缝进入管内,从而腐蚀钢筋降低PCCP管服役寿命,同时存在爆管安全隐患。

工程水泥基复合材料(以下简称ECC)是一种 通过设计纤维、纤维-基体界面和基体性能在拉伸荷载作用下实现应变硬化和多裂缝开裂的水泥基材料,也被称为高延性水泥基复合材料(High Ductility Cementitious Composites,以下简称 HDCC)。使用该材料可有效解决PCCP管防护砂浆“抗压不抗拉”的难题。

相关学者对HDCC的应力传递机理进行了研究,认为在基于纤维桥连过程分析时,HDCC应力传递过程需满足如下要求:①纤维传递回基体的应力应超过基体初裂应力,确保基体能再次开裂;②纤维桥连作用提供的能量应大于裂缝扩展所需能量,保证裂缝进行稳态扩展,而不是Griffith失稳模式扩展。LI等采用J-积分能量法建立了细观力学模型中的应变硬化(PSH)准则。

然而,HDCC与同体积普通混凝土相比,水泥用量是后者的2~3倍,这将带来较大的能源消耗与CO2排放。在满足低碳及拉伸性能的要求下,高延性地质聚合物复合材料(High Ductility Geopolymer Composites,以下简称HDGC)被研发。地质聚合物由碱性激发剂激发天然硅铝酸盐矿物或工业固废得到,避免了水泥“两磨一烧”的高耗能生产环节,本身具有快硬、早强、耐久性优良等特性。已有研究表明,HDGC和HDCC均可根据细观力学纤维桥连理论进行调控设计,从而具备应变硬化和多缝开裂的特性。

与此同时,赤泥作为制铝工业产生的工业固废,目前我国累计堆存量已超过10亿t,但综合利用率仅为7%。赤泥中含有氧化硅、氧化铝和氧化钙,可作为地质聚合反应中提供硅铝质的原料。ZHANG等在赤泥-粉煤灰二元复掺体系研究中发现,地质聚合物样品的抗压强度随氧化硅与氧化铝质量比的增加而增大;LEMOUGNA等研究了赤泥-矿渣二元复掺体系对砂浆性能的影响,结果表明,与纯矿渣体系相比,二元复掺体系样品的抗压强度有所下降。上述成果均未研究纤维对赤泥基HDGC力学性能的影响。因此,本文基于赤泥掺量变化对HDGC抗压和拉伸性能的影响,同时,结合细观力学纤维桥连理论,探讨矿渣掺量对赤泥基HDGC微观力学参数及应变硬化能力的影响,以期为HDGC在PCCP外层防护中的应用提供思路。

1.1 原材料

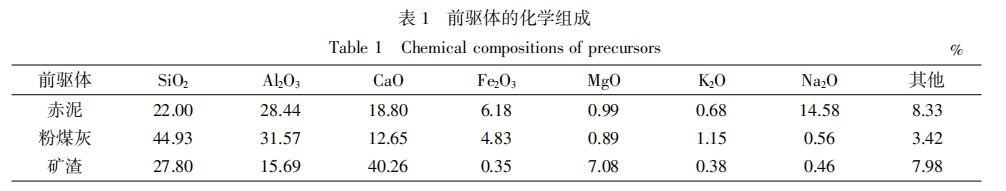

前驱体:HDGC的前驱体为赤泥、粉煤灰和矿渣,其化学组成见表1。赤泥XRD衍射图谱见图1。由图1可知:加藤石、钙霞石和方解石是其主要矿物,含少量赤铁矿,其中铝硅酸盐结晶相含量丰富。

纤维:高强度高模量的短切聚乙烯醇纤维(以下简称PVA纤维),其物理和力学性能见表2。

砂:河砂,细度模数1.2,最大粒径0.6 mm,表观密度2 570 kg/m3。

激发剂:复合碱性激发剂,包含水玻璃、氢氧化钠。其中,氢氧化钠为纯度大于98%的片状颗粒。

水:自来水。

1.2 试验配合比及试样制备

本文通过改变赤泥掺量(0、20%、40%、60%),矿渣掺量(0、10%、20%、30%)来制备HDGC前驱体。根据GB/T 19685—2017《预应力钢筒混凝土管》中PCCP外层防护用水泥砂浆抗压强度不应低于45 MPa的要求,固定砂胶比0.3,激发剂掺量0.30%, PVA纤维掺量2%,河砂掺量0.16%,试验配合比方案见表3。

试件制备步骤如下:①将赤泥、粉煤灰、矿渣、河砂等干料倒入搅拌机中以140 r/min搅拌1 min至混合均匀;②加入激发剂,以280 r/min搅拌90 s至浆体均匀;③缓慢且均匀地加入PVA纤维,待其完全加入后,以280 r/min继续搅拌60~90 s;④将砂浆倒入模具,振动1 min;⑤覆膜密封养护24 h后拆模;⑥在标准养护条件下密封养护至28 d。

1.3 试验方法

(1)抗压强度测试

抗压强度按JC/T 2461—2018《高延性纤维增强水泥基复合材料力学性能试验方法》的规定进行测试。试件尺寸为40 mm×40 mm×40 mm,每组3个试件,加载速率为2 400 N/s,取3个试件的平均值作为最终抗压强度值。

(2)单轴拉伸测试

单轴拉伸强度按JC/T 2461—2018的规定进行测试。“狗骨头型”薄板试件尺寸为350 mm×60 mm×13 mm(长×宽×厚),中间变形区域长度为100 mm,宽度为30 mm。试验采用定制楔形夹具在MTS 810伺服液压试验机上按位移控制方式加载,加载速率为0.2 mm/min,中间变形区域的应变由线性位移传感器LVDT实时记录,每组3个试件。拉伸应变能耗可根据拉伸应变-应力曲线计算得出。

(3)裂缝数据分析

拉伸试验前,将试件底面喷涂白漆,以便在拉伸试验时进行拍照。由于试件拉伸断裂后裂缝容易闭合。因此,在试件接近断裂时连续拍照,筛选出最佳开裂状态。统计检测断面的裂缝特征,包括平均裂缝数、平均裂缝间距和裂缝宽度。

(4)四点弯曲试验

弯曲性能按ASTM C1609/C1609M-12 Standard test method for flexural performance of fiber-reinforced concrete的规定进行测试。薄板试件尺寸为300 mm×75 mm×15 mm(长×宽×厚)。试验采用位移控制方式加载,试件跨度为240 mm,加载速率为0.5 mm/min,中间纯弯段的跨中挠度由线性位移传感器LVDT实时记录,每组4个试件。弯曲应变能耗可根据弯曲应变-应力曲线计算得出。

(5)断裂韧度

采用三点弯曲试验进行断裂韧度测试,仪器选用INSTRON 8802-10t试验机,试件尺寸为40 mm×40 mm×160 mm的矩形缺口梁。当试件养护完成后,在试件中部切割宽度为1.2 mm、深度/梁高为0.4的缺口。在缺口两侧粘贴两块薄板固定,通过裂缝开口位移(CMOD)来表征裂缝发展。试验机加载速率为0.02 mm/min,试件的有效跨度为140 mm,每组4个试件。

(6)单根短切PVA纤维拔出试验

PVA纤维从基体中的拔出试验按发明专利《一种短切超细有机纤维与水泥基复合材料界面粘结强度的测试方法》的规定进行。试验采用高精度短切纤维力学性能测试仪进行测试,设备位移控制精度可达10-5 mm,试验装置示意图见图2。在新拌浆体初凝前将单根纤维一端从模具缺口处埋入其中1 mm长度,另一端反复涂抹强力胶形成球状,以0.02 mm/s的速率进行拔出,每组40个样品。

(7)微观形貌观测

选取断裂的试件制备尺寸约为5~6 mm的样品。在60 ℃真空干燥箱中干燥48 h,在样品表面溅射薄膜(Pt)进行SEM和EDS分析。

2.1 抗压性能

图3为HDGC抗压强度试验结果。

由图3可知:以赤泥和粉煤灰作为前驱体时,当赤泥掺量从0增加至60%时,HDGC的抗压强度从60.9 MPa(0RM组)降低至26.1 MPa(60RM组)。其中,40RM组至60RM组间降幅最明显;赤泥受碱 激发活性较差,硅铝组分多以结晶相的形式存在,随着赤泥掺量的提高,惰性结晶相将阻碍胶凝材料中的活性硅铝酸盐溶解,同时,铁组分在碱性环境下产生的少量Fe 3+ 会以氢氧化物形式沉淀,影响活性硅铝组分溶解,甚至Fe 3+ 会取代Al 3+ 形成八面体结构,均会导致基体中N-A-S-H凝胶含量减少及抗压性能降低;在满足PCCP外保护层抗压强度不低于45 MPa及大掺量消纳赤泥前提下,可选用60RM组作为基准组,采用矿渣提升赤泥-粉煤灰基HDGC反应活性;随着矿渣掺量的增加,HDGC的抗压强度不断提高,其中,10SG组与20SG组抗压强度分别达到了38 MPa与45 MPa;矿渣的反应活性较高、溶解速率较快,其中,活性钙质溶于碱性环境生成C-S-H凝胶,可为体系中活性硅铝组分生成得到N-A-S-H凝胶提供成核位点;随着矿渣掺量的增加,基体结构更加密实;纤维的加入可提升HDGC的抗压性能,基体中随机分布的纤维可形成横向扩展约束,延缓、限制裂缝的形成和扩展,使试件在外界荷载作用下由脆性破坏变为韧性破坏。

2.2 单轴拉伸性能

拉伸试验测试结果见表4。

由表4可知:

(1)HDGC的拉伸应变-应力曲线均呈现以下3个阶段:①弹性阶段,首条裂缝出现之前,基体与纤维共同承担荷载,应变-应力曲线呈线性上升关系;②应变硬化阶段,基体初裂后纤维承担基体开裂释放出的应力,而后通过纤维-基体界面传递至周围,当传递应力大于基体抗拉强度时,周围基体继续开裂,拉伸荷载增加,更多裂缝产生,应变-应力曲线表现为波动上升;③软化阶段,应力传递持续进行,直至主裂缝出现,裂缝失稳扩展导致HDGC失效。

(2)HDGC的抗拉强度均高于初裂强度,除20RM组和30SG组外,其他试件的拉伸应变均超过3%。

(3)当赤泥掺量从20%增加至60%时,HDGC的拉伸应变不断提高,60RM组的拉伸应变是0RM组的1.48倍,但由于赤泥活性较差,基体的初裂强度与抗拉强度均出现降低,60RM组的初裂强度与抗拉强度相较于0RM组分别降低了72.1%与27.5%,该现象与HDGC抗压强度变化规律一致。同时,初裂强度的下降意味着裂缝尖端韧度的降低,该特点有助于HDGC的应变硬化。

(4)随着矿渣掺量的增加,HDGC的抗拉强度有所增大,10SG和20SG组较60RM组相比,其抗拉强度分别提高了17.9%和25.0%,但拉伸应变分别降低了13.5%和15.8%,这是由于随着矿渣的掺入,基体的抗压强度得到提高,抑制了裂缝的产生和扩展;对于30SG组,反应体系中Ca 2+ 的初始溶解浓度较高,亲水性PVA纤维表面吸附水,Ca 2+ 将优先在纤维-基体界面处形成Ca(OH)2晶体,影响纤维与基体的结合程度,抗拉强度相应降低。

(5)随着赤泥掺量从20%增至60%,HDGC的拉伸应变能耗增大,其表面出现细密裂缝;随矿渣掺量适当增加,基体的抗拉强度增加,裂缝的出现和扩展过程需要吸收更多的能量;10SG与20SG组的拉伸应变能耗分布在110~130 kJ/m3,稳定开裂现象更为明显。

裂缝分布统计结果见表5。

由表5可知:除30SG组外,所有HDGC均产生 50条以上分布均匀的裂缝,平均裂宽为50~70 μm;由于拉伸断裂后裂缝闭合较多,而实际加载中裂缝远多于断裂后的统计数量。因此,实际裂缝间距与宽度均小于表中统计值;HDGC基体比硅酸盐水泥基体具备更强的耐久性能,较小的裂缝宽度可进一步确保在严酷服役环境下的耐久性能。

2.3 弯拉性能

适量的矿渣掺入可以有效提高HDGC基体活性及力学性能。因此,本文在矿渣配合比组基础上展开试验,进一步探究其力学性能。四点弯曲应变-应力曲线见图4。

由图4可知:HDGC具备高弯曲韧性和应变硬化特性,即应变-应力曲线先线性增加至初始峰值,而后以非线性荷载增量增至极限弯曲应力,极限点之后挠度逐渐减小,直至失效。

表6为四点弯曲试验测试结果。

由表6可知:矿渣的掺加会降低HDGC在弯曲荷载下的挠度,且挠度随矿渣掺量的增加而下降;当矿渣掺量从10%增加至20%时,试件在破坏时的跨中挠度降低了22.5%;HDGC的初裂强度与弯曲强度同拉伸过程变化规律一致,初裂强度随着基体强度的增加而增大;10SG与20SG组的延性指数均大于6,表明二者具有较好的变形能力。

2.4 矿渣掺量对纤维-基体界面性能的影响

图5为单根纤维拔出试验得到的纤维-基体界面性能。

由图5可知:

(1)PVA纤维可以增强基体的亲水性,其与基体的相互作用可通过化学结合能、界面摩擦强度和滑移硬化系数来描述;通常情况下,PVA纤维与基体结合越紧密,界面摩擦强度与化学结合能也会进一步增强;由于矿渣的掺入, N-A-S-H凝胶与由矿渣被激发得到的C-S-H凝胶共存,Ca 2+ 取代N-A-S-H中的Na + 形成N-(C)-A-S-H,凝胶间交联程度增强,基体强度得到提高;化学结合能和界面摩擦强度的变化规律与基体强度一致,与60RM组相比,30SG组的HDGC化学结合能与界面摩擦强度分别是前者的3.5倍和1.5倍。

(2)PVA纤维表面含有大量羟基基团,可与反应产物以及体系中游离的金属离子(如Ca 2+ 和Al 3+ )键合并形成金属氢氧化物层[9],随着矿渣掺量的提高,体系中的游离Ca 2+ 含量增大,进一步增强了基体与PVA纤维的化学结合能,同时,矿渣微观层面为形状不规则的玻璃体,这将增加纤维拔出过程中的摩擦黏结力,使HDGC表现出更好的拉伸响应;由于物理摩擦的存在,界面摩擦强度和滑移硬化系数与化学结合能不同,较高的界面摩擦强度和滑移硬化系数会导致较好的纤维桥连强度,从而导致应变硬化、拉伸延性的提高;化学结合能的提高易导 致纤维在拔出过程中发生断裂,PVA纤维硬度低于基体硬度,在滑移阶段会产生纤维磨损和阻塞,出现滑移硬化现象;30SG组的拉伸性能较差一方面是由于界面含水量较高处生成的Ca(OH)2晶体抗拉强度较低,另一方面是化学结合能与滑移硬化系数较高,部分纤维在拉伸过程中发生断裂而非正常拔出;根据试验结果,界面摩擦强度和滑移硬化系数均随着矿渣掺量的增加而增大,与抗压强度的增长规律相似。

2.5 应变硬化指数

基体的断裂韧度与HDGC的初裂强度呈正相关,由于前驱体材料的构成不同,反应产物的性质存在差异,断裂行为也存在一定差异。表 7为HDGC断裂性能的试验结果。

由表7可知:随着矿渣掺量的增加,Em、Km和Jtip均有一定程度的增加,表明从60RM组到30SG组,基体的密实度逐渐提高,裂缝的产生和扩展需消耗更多的能量。

图6为HDGC的PSH指数。其中:PSHenergy表示当拉伸应力低于纤维桥接最大应力时可产生的新裂缝数量,其值为Jb′/Jtip;PSHstrength反映在不发生失稳开裂情况下实现稳态开裂的难度,其值为σ0 /σfc;Jb′为纤维桥连余能;σ0为纤维最大桥连应力;σfc为基体初裂强度。

从图6可以看出:60RM组、10SG组和20SG组的PSHstrength≥1.5,PSHenergy≥3.0,满足稳定应变硬化标准,也符合KANDA等推荐的PSHstrength≥1.3和PSHenergy≥2.7的标准;满足强度准则意味着HDGC中的微裂缝得以产生和发展,而PSHenergy≥3.0,表明微裂缝得以稳态扩展。

2.6 微观结构

孔隙细化、致密性的基体有助于与纤维黏结。图7为60RM组和30SG组的SEM图。

由图7(a)、图7(b)可知,相对于赤泥-粉煤灰体系,赤泥-粉煤灰-矿渣体系具有更加均质致密的结构,矿渣的碱激发由玻璃体溶解和反应产物缩聚组成,体系中由于SiO 2 /Al 2 O 3 的升高,出现了更多的活性SiO 4 4- 单体, Ca 2+ 在反应中起到了平衡电荷的作用,二者结合产物C-S-H可以填充微观结构中的孔隙;由图7(c)可知,随着矿渣掺量的提高,部分高Ca/Si区域生成了Ca(OH)2晶体。

图8为20SG、30SG组的纤维-基体界面SEM图。

由图8 (a)可知,20SG组的纤维表面可观察到均匀分布的地质聚合物,表明纤维与HDGC基体间存在良好的桥接效应,纤维表面均匀附着凝胶产物,有利于纤维在拉拔过程中增强同基体的摩擦力,从而提高PVA纤维与地质聚合物界面摩擦强度以及HDGC的拉伸性能;由图8(b)可知,当矿渣掺量为20%时,纤维会在脱黏-滑移过程中被拔出,形成通道;由图8(c)可知,当矿渣掺量为30%时,右上侧纤维被正常拉断,左下侧纤维表面产生严重破损;为实现HDGC的应变硬化行为,在纤维-基体间应设计较低的化学结合能与较高的界面摩擦强度, 这可以提高纤维拔出时吸收的能量,满足PCCP对拉伸变形性能的需求,提升抗裂性以增强PCCP的服役表现与寿命。

(1)采用赤泥-粉煤灰体系,HDGC的抗压强度为25.0~55.0 MPa,抗拉强度为3.2~3.7 MPa,拉伸应变为1.6%~5.0%。随着赤泥掺量从20%增至60%,HDGC的抗压强度降低,拉伸延性增加。

(2)采用赤泥-矿渣-粉煤灰体系,HDGC的抗压强度为38.0~63.0 MPa,抗拉强度为3.0~4.4 MPa,拉伸应变为2.4%~4.3%,裂缝宽度集中在50~70 μm。随着矿渣掺量的增加,抗压强度提高,拉伸应变降低,抗拉强度先增高后降低;在弯曲荷载和拉伸荷载作用下,HDGC的力学性能变化规律相似;随着Ca/Si的增大,产物中的Ca(OH)2在一定程度上促进了抗拉强度与弯曲强度的降低。

(3)随着矿渣掺量的增加,纤维-基体界面间的相互作用随之增大,化学结合能、界面摩擦强度和滑移硬化系数则呈上升趋势,HDGC应变硬化明显。