大跨宽幅预应力混凝土(以下简称PC)连续刚构桥的主桥箱梁梁高按2次抛物线变化,箱梁跨中底板线形为曲线,在底板合龙束张拉时不可避免会产生径向力,径向力的存在增加了箱梁跨中混凝土的崩裂风险。在实际施工中,由于施工工艺的限制,预应力孔道的保护层厚度也会有一定的误差存在,而实际施工中的施工误差,又会使径向力发生变化,从而可能增大跨中处混凝土的崩裂应力,从而发生崩裂破坏。另外,主梁跨中线形设计、预应力孔道的大小和净距、预应力体系等设计不合理也会影响混凝土的崩裂应力。因此开展主梁跨中的崩裂机理、抗崩设计、施工原则等方面的研究,对施工建议很有必要。

大跨宽幅预应力混凝土(以下简称PC)连续刚构桥的主桥箱梁梁高按2次抛物线变化,箱梁跨中底板线形为曲线,在底板合龙束张拉时不可避免会产生径向力,径向力的存在增加了箱梁跨中混凝土的崩裂风险。在实际施工中,由于施工工艺的限制,预应力孔道的保护层厚度也会有一定的误差存在,而实际施工中的施工误差,又会使径向力发生变化,从而可能增大跨中处混凝土的崩裂应力,从而发生崩裂破坏。另外,主梁跨中线形设计、预应力孔道的大小和净距、预应力体系等设计不合理也会影响混凝土的崩裂应力。因此开展主梁跨中的崩裂机理、抗崩设计、施工原则等方面的研究,对施工建议很有必要。

1工程概况

随着预应力混凝土箱梁在大跨连续刚构桥中的普遍应用,其在施工运营过程中出现裂纹的情况也日益凸显,龙溪嘉陵江特大桥主桥共三跨(108m+200m+108m),单幅桥宽21.5m,为单箱双室构造,采用C?55混凝土浇筑。箱梁主梁根部梁高12.5m,为跨径的1/16,跨中梁高4m,梁高按 2次抛物线变化。其底板预应力布置为:中跨自14号块至23号块,每个块段的两个箱室底板各设有2束22–15.2mm钢绞线。边跨自19号块至22号块,每个块段的两个箱室底板各设有2束17–15.2mm钢绞线。

2箱梁底板混凝土崩裂理论

通过分析,将国内多起关于PC连续刚构桥底板崩裂的案例可分为整体破坏、局部破坏2大类。局部破坏常见破坏形态可以分为底板横向挠曲引起的纵向开裂、底板预应力管道上下层混凝土分离、预应力钢束局部崩出3种。

国内外多位专家学者在对底板崩裂机理进行分析时,提出了径向力这一概念。美国学者WALTER通过定性分析,认为曲线预应力张拉在施工时产生的径向力可视为底板崩裂的主要原因。耿新文提出,底板钢束张拉施工时,产生径向力最大的区域为抛物线顶点附近。在龙溪嘉陵江特大桥主桥中,梁底曲线采用2次抛物线,考虑k的取值范围在1.5~2,则径向力最大值存在于中跨合龙段区域。在桥梁设计中当底板曲线半径取值较大时,可以有效减小钢束的径向分力。项贻强等基于对模型的非线性分析,研究分析了箱梁底板预应力束张拉后裂缝的扩展,并认为裂缝是受底板合龙束管道的影响且孔肋为受力最不利区域,在径向力的作用下,孔肋处产生的裂缝是底板破坏的主要原因。

3有限元模型

为了研究大跨宽幅箱梁底板混凝土的崩裂效应,本研究对底板易崩裂部位及崩裂原因进行了调研与分析,并选取了跨中节段,并建立了相应的有限元模型。基于数值模型,研究了预应力筋保护层厚度、底板线形以及预应力孔道直径对主梁受力性能的影响。

3.1预应力孔道保护层厚度的影响

随着桥梁施工与设计技术的发展,桥梁跨度越来越大,预应力数量也越来越大,而在一定的底板厚度下,预应力孔道保护层厚度就会减小,这对主梁的应力造成了影响。为了分析上述问题,本研究建立了保护层厚度分别为16cm、18cm、20cm这3种工况下,主梁的有限元模型,并计算了主梁的应力情况。在典型截面处,预应力孔道之间属于较薄弱区域。但在拟定的3种保护层厚度下,除去局部应力集中的区域外,底板区域的应力均不超过C55混凝土的抗拉强度设计值。尽管如此,仍然需要设置必要的保护层,以便最大限度降低主梁底板的崩裂风险。

不同的保护层厚度会影响主梁 y 方向的正应力,但拉应力均控制在混凝土的抗拉强度范围内,主梁施工过程中的安全性满足要求。为了更好地说明保护层厚度对应力的影响,本研究将3条应力路径对应的应力值求平均值,以平均应力表示该截面关键部位的应力水平,路径平均应力如图1所示,考虑到结构安全性验算中,通常比较关注最大应力,因此在保护层厚度不同时,计算了截面的最大应力,如图2所示。

图1保护层厚度不同时的路径平均应力(y)

图2保护层厚度不同时的正应力(y)

(a)平均应力;(b)最大应力

由图2(a)可知,随着保护层厚度的增加,沿桥长方向上的大部分截面y方向的正应力呈减小的趋势,说明保护层厚度的增加对主梁的抗裂性能是不利的。由图2(b)可知,相比保护层厚度为16cm时,当保护层厚度为18cm时,最大拉应力减小55.2%;当保护层厚度为20cm时,最大拉应力减小63.4%。结果表明,在施工过程中应当严格控制保护层厚度,不宜采用太小的保护层厚度,以免增加主梁在施工过程中的开裂风险。需要注意的是,保护层厚度在16~18cm内,应力有突降的趋势,保护层厚度在18cm以下,特别需要控制保护层厚度的施工精度,以保证主梁底板保护层厚度,降低底板的崩裂风险。

3.2箱梁底板线形的影响

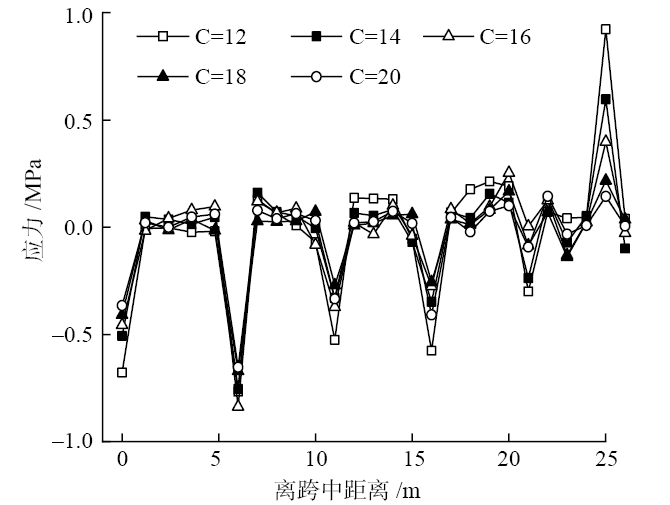

本工程研究了箱梁底板线形的变化对箱梁应力的影响。根据不同的主梁底板线形,建立了相应的有限元模型,得到了不同有限元模型下主梁的应力计算结果。由典型截面处的应力剖面图可知,随着底板线形弧度的增大,在典型截面处的应力有增大的趋势,特别是预应力孔道之间的薄弱区域。但是本研究在拟定的3种主梁底部线形下,除去局部应力集中的区域外,底板区域的应力均不超过C55混凝土的抗拉强度设计值。尽管如此,仍然需要对跨中区域的箱梁底板线形加以控制,以便最大限度地降低主梁底板的崩裂风险。预应力孔道直径不同时的路径正应力,如图3可示。不同的主梁底板线形会影响主梁y方 向的正应力,但拉应力均控制在混凝土的抗拉强度范围内,主梁施工过程中的安全性满足要求。为了更好的说明预应力孔道直径对应力的影响,本研究将3条应力路径对应的应力值求平均值,以平均应力表示该截面关键部位的应力水平,路径平均应力如图4(a)所示,考虑到结构安全性验算中,通常比较关注最大应力,因此在预应力孔道直径不同时,计算了截面的最大应力,如图4(b)所示。

图3预应力孔道直径不同时的路径正应力( y )

图4预应力孔道直径不同时的正应力( y )

(a)平均应力;(b)最大应力

由图4(a)可以看出,随着主梁底板线形弧度的增加,沿桥长方向上的大部分截面y方向的正应力呈增大的趋势,由此可知,主梁底板线形弧度的增加对主梁的抗裂性能是不利的。由图4(b)可以看出,相比主梁底板线形1(最小弧度),主梁底板线形2的最大拉应力增大1.9%,主梁底板线形3(依托工程)的最大拉应力增大10.3%。结果表明,在设计中不能采用过大的底板线形弧度,以免增加主梁在施工过程中由于底板崩裂而导致的混凝土开裂风险。图4(b)中在线形3处有比较明显的拐点,若继续增加底板 线形弧度,底板应力的增速会变快,本研究依托工程中所采用的底板线形是较优的,即保证了较好的主梁线形,同时也控制了主梁的应力。

3.3预应力孔道的影响

为了研究预应力孔道直径对y方向正应力的影响,本研究建立了预应力孔道直径为80mm、100mm、120mm的有限元模型,计算各工况下主梁应力。改变预应力孔道对截面y方向正应力的数值与分布规律具有一定的影响,从计算结果可知,除少数应力集中区域外,正应力均不超过1.8MPa,表明采用不同预应力孔道对主梁崩裂破坏不会起到决定性作用。对于依托工程来说,可以采用较大孔道直径的波纹管进行预应力筋施工,在保证主梁安全的同时,还可改善施工效率,同时由于采用了较大的波纹管,同等数量的孔道直径可提供更大的预应力,从而间接增大波纹管间距,降低了波纹管间混凝土的开裂风险。

由图5可知,3条不同预应力孔道直径会对主梁的y方向的正应力产生一定影响,但影响程度不大,且拉应力均控制在混凝土的抗拉强度范围内,主梁施工过程中的安全性满足要求。为了更好地说明预应力孔道直径对应力的影响,本研究将3条应力路径对应的应力值求平均值,以平均应力表示该截面关键部位的应力水平,路径平均应力如图6(a)所示,考虑到结构安全性验算中,通常比较关注最大应力,因此将预应力孔道直径不同时,计算了截面的最大应力,如图6(b)所示。

图5预应力孔道直径不同时的路径正应力(y)

图6预应力孔道直径不同时的正应力(y)

(a)平均应力;(b)最大应力

由图6(a)可知,随着预应力孔道直径的增加,沿桥长方向上的大部分截面y方向的正应力呈增大的趋势,说明预应力孔道直径的增加对主梁的抗裂性能是不利的。由图6(b)可知,相比预应力孔道直径为80mm时,当预应力孔道直径为100mm时,最大拉应力增大5.8%;当预应力孔道直径为120mm时,最大拉应力增大25.9%。结果表明,在设计中尽量按照小孔径、多钢束的要求布置预应力钢筋,以免增加主梁在施工过程中的开裂风险。

4箱梁底板混凝土防崩技术与措施

(1)大跨度预应力箱梁桥下缘曲线应尽量采用高次抛物线,并以较缓和的形式过渡。同时可根据不同桥梁跨度,合理选择曲线预应力束线形,优化高跨比,减小底板弧度过大增大等效径向力,从而增大底板崩裂风险。(2)正确布置防崩钢筋。本桥底板防崩钢筋采用闭合型设计,按等效径向力的分布规律布置,从根部到跨中逐渐加密。所有防崩钢筋勾住底板纵向钢筋并进行点焊固定,以保证防崩钢筋的效能。(3)严格控制波纹管的定位误差,保证保护层厚度。等效径向力取值需考虑定位误差和折线法施工对崩力的扩大影响,保护层厚度的减小,会增大底板崩裂的风险,因此在施工过程中应严格控制,建议预应力钢筋的保护层厚度应在16cm以上。另外预应力钢筋的孔道也会对局部应力产生一定的影响,在保证压应力储备的前提下,跨中底板预应力筋应尽量采用较小的孔道。(4)加强混凝土浇筑质量控制。底板布置了大量的波纹管和普通钢筋,因此波纹管下方混凝土很难振捣密实。施工振捣时对该区域需特别仔细,可换用直径小的振动棒振捣,以保证该区域不出现蜂窝麻面现象,同时在满足规范的前提下适当加大波纹管间距,建议间距不宜小于1倍波纹管孔径。而跨中合龙段由于底板预应力束穿越最多,且等效径向力也最大,该施工段极易发生崩裂事故张拉施工。(5)智能预应力张拉。合龙段张拉采用智能张拉,精准控制张拉力,避免超张和欠张对箱梁底板的影响。

5结论

(1)相比主梁底板线形1(最小弧度),主梁底板线形2的最大拉应力增大1.9%,主梁底板线形3(依托工程)的最大拉应力增大10.3%。本项目依托工程中所采用的底板线形是较优的,即保证了较好的主梁线形,同时也控制了主梁的应力。(2)相比保护层厚度为16cm时,当保护层厚度为18cm时,最大拉应力减小55.2%;当保护层厚度为20cm时,最大拉应力减小63.4%。本桥保护层采用18cm,降低了底板的崩裂风险。(3)相比预应力孔道直径为80mm时,当预应力孔道直径为100mm时,最大拉应 力增大5.8%;当预应力孔道直径为120?mm时,最大拉应力增大25.9%。本桥底板孔道直径采用100mm, 以减小主梁在施工过程中的开裂风险。在设计中,应尽量采用小孔径、多钢束的方式来布置预应力钢筋。