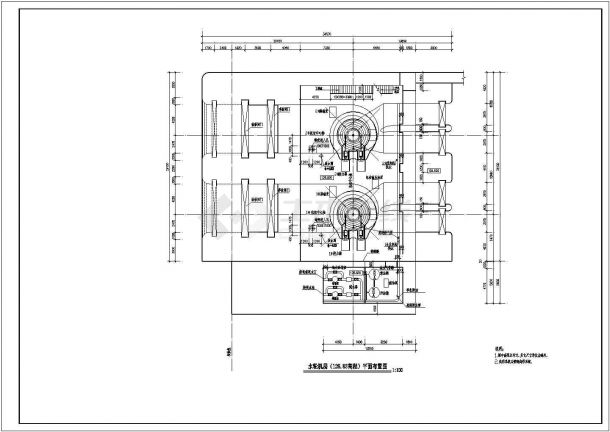

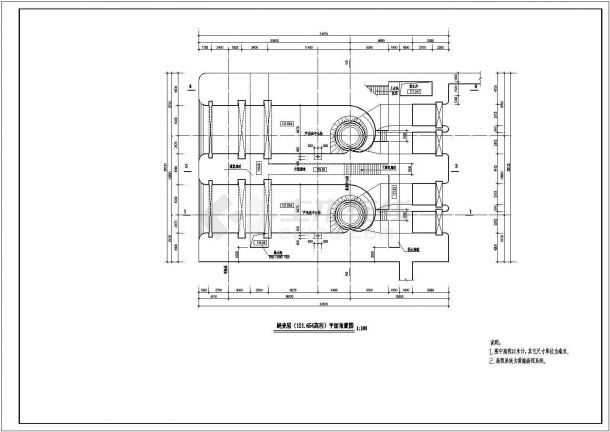

某双机组发电厂房设计图。一个文件十六张图纸。发电厂厂房各层平面图、各断面剖面图等。

某双机组发电厂房设计cad图-图一

某双机组发电厂房设计cad图-图二

某双机组发电厂房设计cad图-图三

某双机组发电厂房设计cad图-图四

某双机组发电厂房设计cad图-图五

某双机组发电厂房设计cad图-图六

本资料共包含cad文件12份,为某电站厂房图纸。图纸包含:厂房2#机组横剖面图、厂房安装间横剖面图、厂房电缆夹层平面布置图、厂房电气层平面布置图、厂房发电机层平面布置图、厂房机组纵剖面图、厂房水轮机层平面布置图等。

本图纸为某发电厂电气施工图

图纸包括图纸文件目录,3#综合楼±0.000m层照明平面布置图,3#综合楼10.000m层照明平面布置图,3#综合楼照明系统图,3#综合楼检修系统图,3#综合楼±0.000m层动力平面布置图,3#综合楼10.000m层动力平面布置图,3#综合楼动力系统图等供大家参考!