遂渝铁路某隧道工程实施性施工组织设计-图一

内容简介 1.工程概况 十堰xx隧道进口里程DzK114+338,出口里程DzK118+788,全长4016.83m(短链433.17m),为单线隧道。DzK117+220处设置牛沟斜井,长232.22m,与隧道线路中线平面夹角48°,立角约5°59′41″。洞身大部分位于曲线上,进口位于半径为4000m的曲线上,洞身为“S”型曲线,洞身及出口段位于半径为2000m的反向曲线上。线路纵坡为-4.4‰、-10.5‰、-5‰的单面坡。

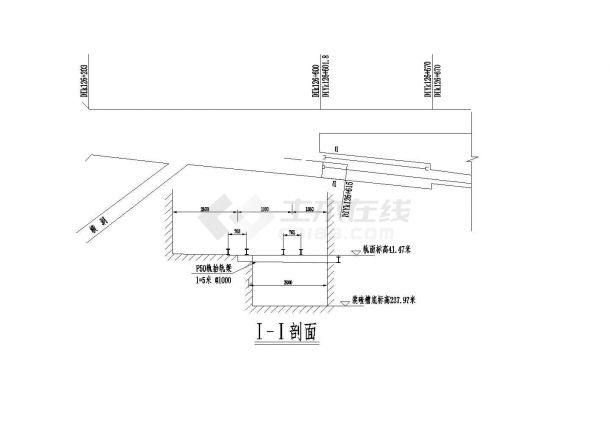

六、主要施工方法和主要施工工艺 1、施工方法: 1.1 洞口段、洞门及明洞施工 隧道明洞开挖前,首先在距仰坡刷坡线5m以外设截水沟,水沟与路堑侧沟连接,以拦截地表水,避免地表水冲刷洞口边仰坡及洞门,造成危害;清除或加固洞口仰坡及以上的危岩体,以免危及施工及运营安全………… 1.1.1 施工工序 按照设计稳定边坡率1:1从进口(DK248+878,原地面高程403.41)按10%放坡开挖至明暗分界处后,边进行洞门及仰坡的支护以及暗洞的施工,边进行明洞的下部开挖支护、地基处理和明洞衬砌。对明暗分界处之开挖正面(掌子面)采用喷混凝土临时支护,喷混凝土厚8cm;架设拱部钢架,并施作拱部支护。施作大管棚支护时,结合掌子面封闭,施作混凝土导向墙,并完成大管棚施作,完成超前支护后,在超前支护的保护下,根据暗洞开挖情况,按暗洞CRD法施工………… 1.1.2 明洞施工 暗洞开挖过程中,开始明洞衬砌施工,斜切式洞门施工时,先用衬砌台车施工洞口段明洞第一环衬砌混凝土,然后施工斜切式洞门衬砌混凝土。采用满堂红脚手架,脚手架中部留宽5.0m,高4.5m的通道,供洞内施工车辆通行。 模筑衬砌采用自制衬砌台架配特制钢模板施工。台架采用I18工字钢,对口支撑采用φ150mm钢管,模板采用特制钢模板,钢架间距1.0m,安装时垂直线路,钢模板与钢架的连接采用U型卡件,模板之间的连接采用穿销和卡件,模板缝之间设止浆胶条。其他各项技术参数同主洞衬砌要求。施工时先进行仰拱的施作,再施工拱墙。模板采用自制多功能台架全断面施工,内模首先安装,并固定稳当,经复核无误后即可进行混凝土灌注。混凝土灌注过程中,外模随混凝土灌注高度的增加而安装,并固定牢固。混凝土浇筑采用混凝土输送车运输,泵送混凝土入模,插入式振动器振捣。混凝土灌注过程中必须有专人监控模板变形。模板拆除时先拆除档头模,然后拆除外模,最后拆除内模………… 明、暗洞衔接处设变形缝,并在接缝处布设中埋式排水橡胶止水带进行防水,施工时用特制夹具固定,保证止水带位置正确………… 明洞拱圈混凝土达到设计强度的50%后,拱圈背部以砂浆涂抹平整。设置防水层,在拱背涂抹一层热沥青后,立即从下向上敷设卷材防水层;敷设时粘贴紧密,相互搭接错缝,搭接长度不小于100mm,并向隧道内拱背延伸不小于50cm。拱背竖向铺设无纺土工布做滤层,防水板和土工布叠合一起,整体挂铺。拱背铺设粘土隔水层,分层夯实,并与边坡、仰坡搭接良好,封闭严密………… 当拱圈混凝土达到设计强度、拱墙背防水设施完成后,方可拱背回填。浆砌片石回填采用对称挤浆法分层砌筑。土石回填对称分层夯实,每层厚度不大于0.3m,两侧回填的土面高差不大于0.5m;回填至拱顶后分层满铺填筑,顶层回填材料采用粘土以利于隔水………… 1.2 大断面黄土隧道洞身开挖支护 1.2.1 CD法开挖支护 xxx隧道Ⅳ级围岩全长370m,采用CD法开挖,按设计要求预施做超前小导管,锚、网、喷联合支护,边墙设Φ22砂浆锚杆,拱部设Φ22药包锚杆,全断面网喷微纤维混凝土支护,并辅以拱部Ф42超前小导管及全环型钢钢架加强支护。超前小导管每根5.0m,环向间距0.4m,搭接长度大于1.5m;钢架纵向间距为0.8m。每榀钢架在上断面齿槽和墙脚处分别用Ф42锁脚锚管加固,并与钢架焊接牢固,锁脚锚管长3.7m,采用Ф42钢花管,并注水泥砂浆。超前支护及加强支护具体设置可根据施工实际地质情况作调整………… 1.2.2 CRD法开挖支护 xxx隧道Ⅴ级围岩全长266m,Ⅴ级围岩、隧道浅埋段及隧道贯通地段采用CRD法开挖,按设计要求预施做超前大管棚或超前小导管,锚、网、喷联合支护,边墙设Φ22砂浆锚杆,拱部设Φ22药包锚杆,全断面网喷微纤维混凝土支护,并辅以拱部Ф50超前小导管及全环型钢钢架加强支护。超前小导管每根5.0m,环向间距0.4m,搭接长度大于1.8m;钢架纵向间距为0.6~0.8m。每榀钢架在上断面齿槽和墙脚处分别用Ф42锁脚锚管加固,并与钢架焊接牢固,锁脚锚管长3.54m,采用Ф42钢花管,并注水泥砂浆。超前支护及加强支护具体设置可根据施工实际地质情况作调整………… 1.4、防排水施工 洞口工程设置完备、顺畅的排水系统,使地表水尽早排离洞口,防止地表水在洞口附近形成新的陷穴。洞口端洞外侧沟做成不小于2‰的反坡排水。洞顶刷坡线10m以外设截水沟一道,以拦截地表水,使地表水汇入路基排水系统,避免形成新的冲刷。洞口边仰坡全坡面防护,防止雨水冲蚀坡面或下渗引起黄土湿陷………… 本隧道一般地段拱墙敷设EVA防水板,隧道二次衬砌采用防水混凝土,其抗渗等级不小于P8………… 全隧纵、环向施工缝均涂抹混凝土界面剂并加设中埋式橡胶止水带,拱墙部分环向施工缝内缘采用双组分聚硫密封膏嵌缝,环向按10m一道计列,纵向按2道计列数量。二衬拱部